Conception et fabrication d’un boitier de montre de poche Lépine, en verre acrylique, pour un mouvement chronographe Louis Leroy.

Le verre acrylique, ou PMMA, de l’anglais polymethyl methacrylate, est connu sous les noms de Plexiglas ®, Altuglas ®, Perspex ®, etc.

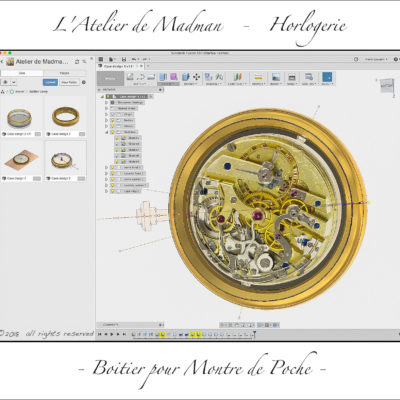

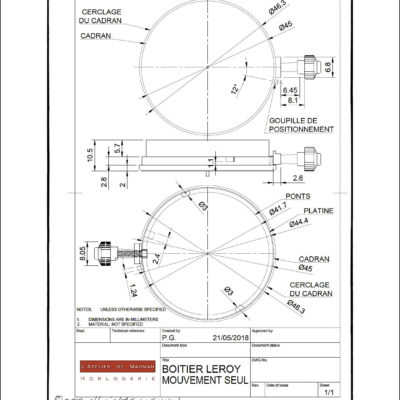

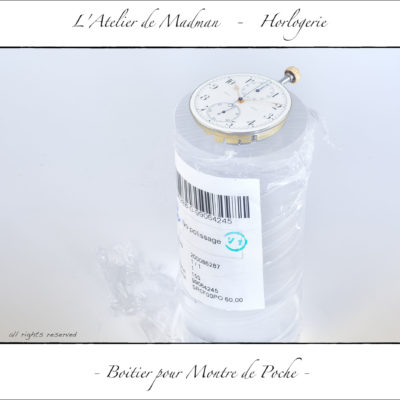

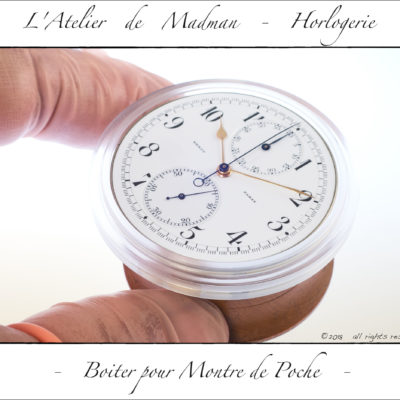

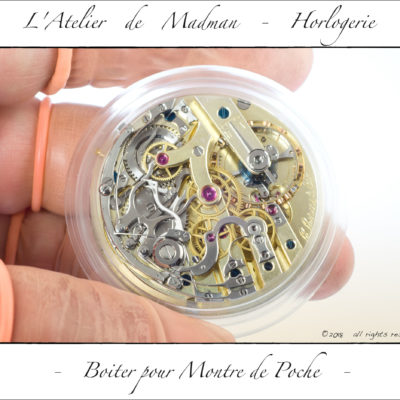

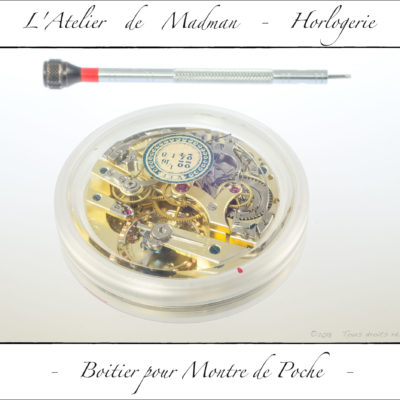

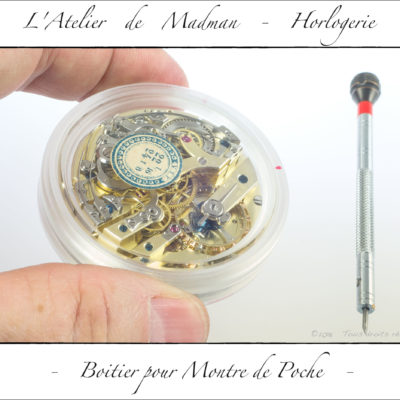

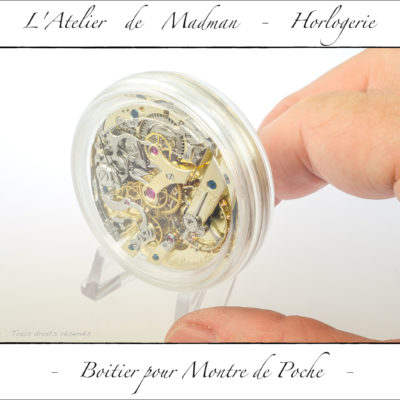

Le mouvement à emboiter est celui-ci, qui a passé sur l’établi en février 2018. Voir le reportage ici.

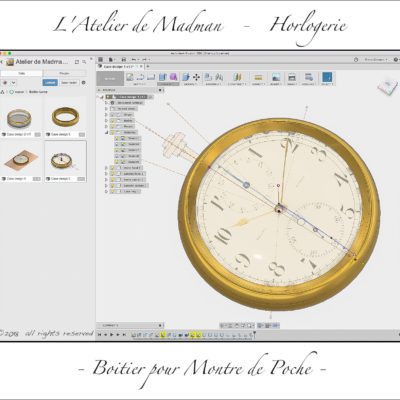

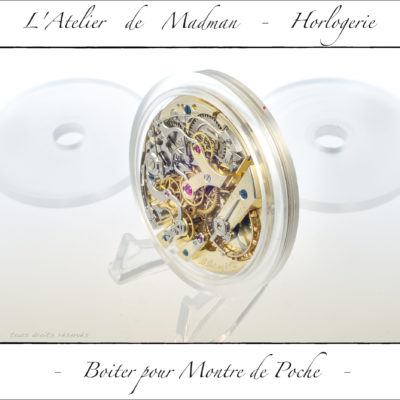

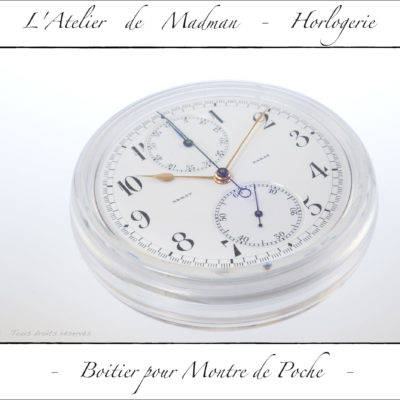

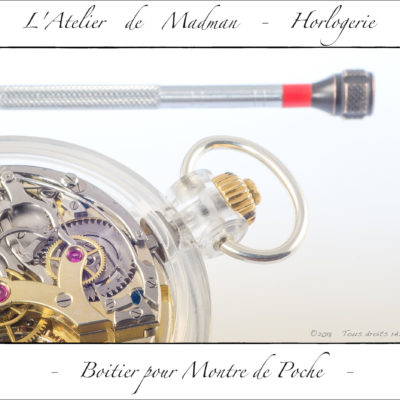

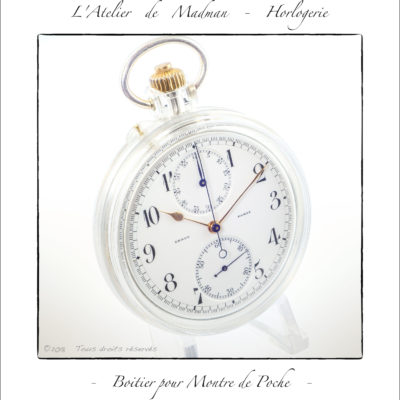

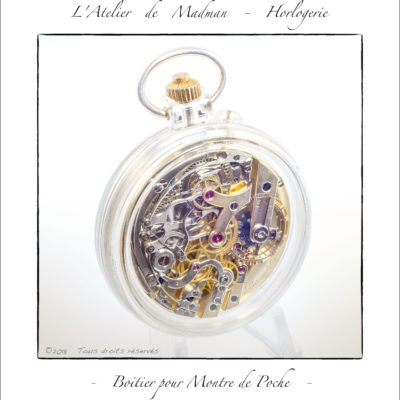

Voici à quoi devrait ressembler le résultat (photo Steffen Pahlow). La transparence du matériau met en valeur la beauté du mouvement qui y est emboité.

Le processus de création et de fabrication gagne à être bien structuré :

- Quelques esquisses sur papier permettent de noter les dimensions essentielles. Cela donne une bonne idée de ce qu’il y a à réaliser. Dessiner à la main est une bonne façon de s’imprégner d’un projet.

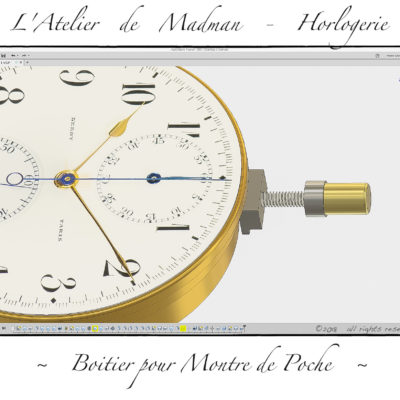

- Le dessin assisté par ordinateur (Autodesk Fusion 360) met au propre et aux bonnes cotes les objets à réaliser.

- Vient ensuite l’usinage à proprement dit.

- Pour finir, la mesure des pièces produites confirme leur bonne fabrication. Les corrections éventuelles à faire (structure, conception, etc.) conduisent souvent à recommencer en 2 ou en 3.

1. Les esquisses

1er mai

Ci-dessous une première esquisse des pièces à réaliser et des dimensions du mouvement à emboiter.

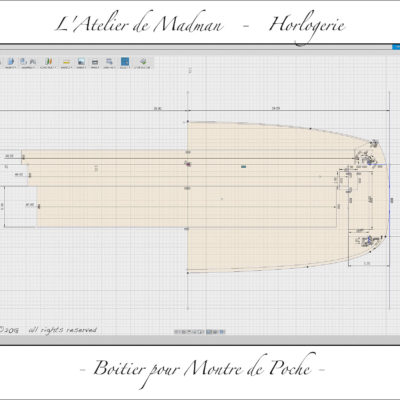

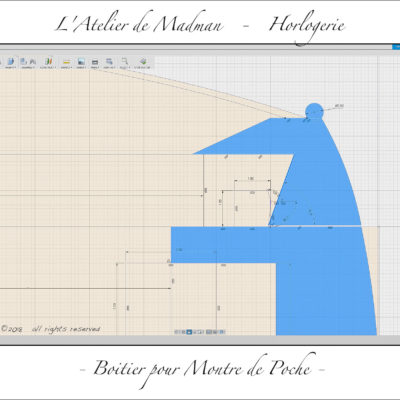

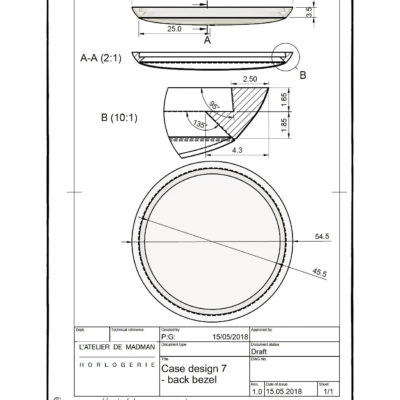

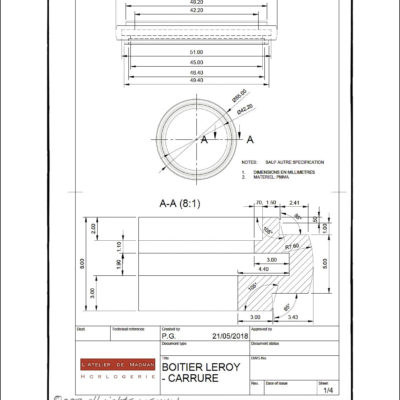

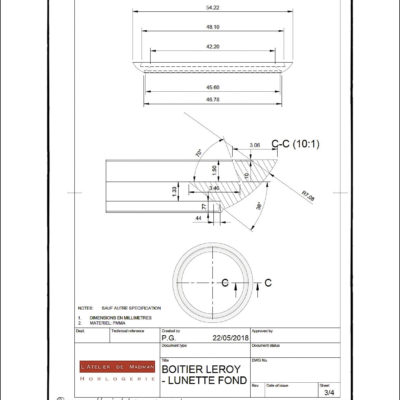

2. Dessin DAO

6 mai

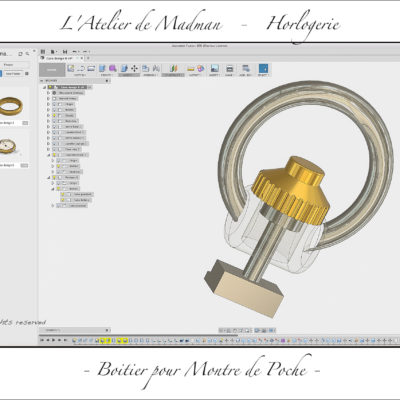

Le programme de dessin 3D Autodesk – Fusion 360 est ardu pour l’apprentissage, au vu des très nombreuses fonctions à disposition, mais il offre une puissance sensationnelle.

Démarrant de zéro et après quelques jours d’errements, nombreux et frustrants, j’ai finalement assimilé quelques outils de base, qui ont permis de produire des esquisses et un rendu 3D assez convaincants.

Les plans d’usinage approchent enfin des cotes définitives. Encore quelques ajustements ici et là et ce sera bon !

20 mai

Je planche toujours sur quelques ajustements difficiles à modéliser. Rien qui ne vaille une photo, c’est beaucoup d’apprentissages, d’essais, de ratés, etc. Trois pas en avant, deux pas en arrière…

La livraison du tour a aussi du retard, j’en profite donc pour peaufiner la conception.

21 mai

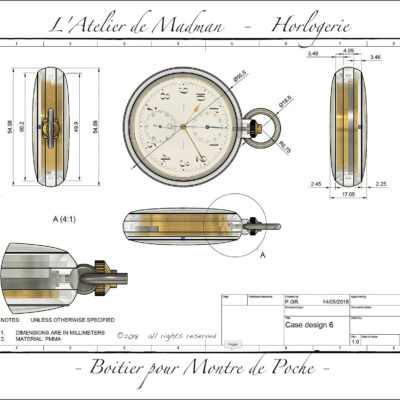

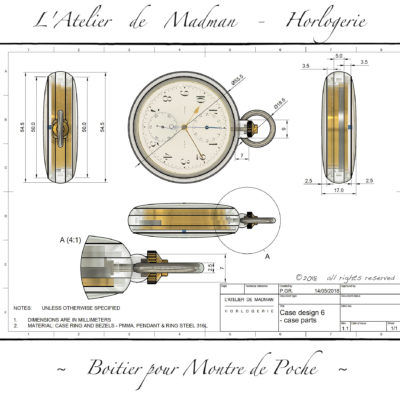

Le dessin est maintenant terminé, avec des dimensions exactes. Il ne manque plus que les plans d’usinage des pièces.

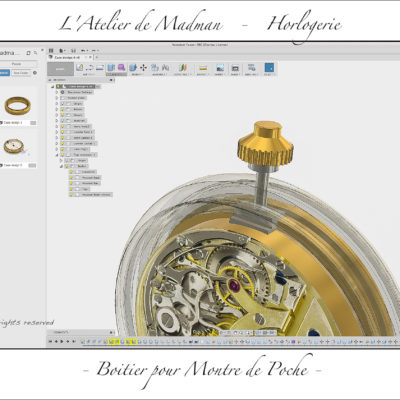

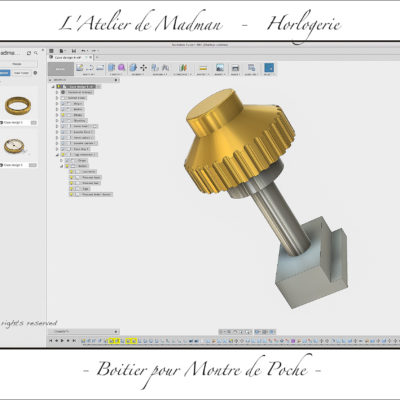

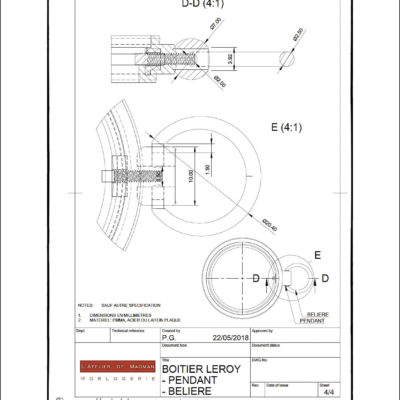

De petits détails m’ont causé beaucoup de grattages de tête, par exemple : le pendant et la bélière. Comment dessiner ces pièces courbes avec intersections dans des plans différents ? Autre exemples : les vis de fixation du mouvement s’appuient sur l’intérieur de la carrure. Les fermetures des lunettes doivent avoir des angles bien précis, sans cela rien ne fonctionnera…

22 mai

Les plans d’usinage sont terminés et imprimés, prêts pour l’atelier. Il n’y a plus qu’à faire voler les copeaux ! Le tour arrive peut-être demain…

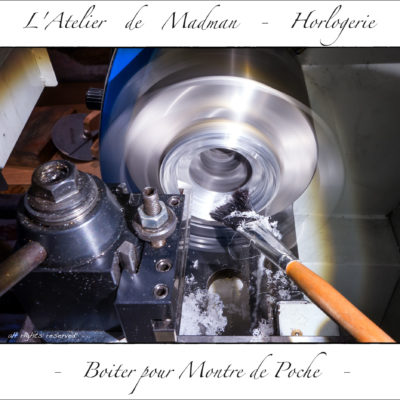

3. Usinage

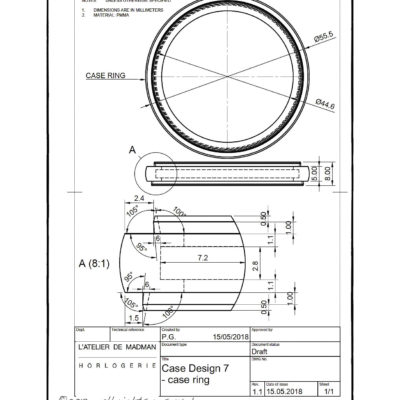

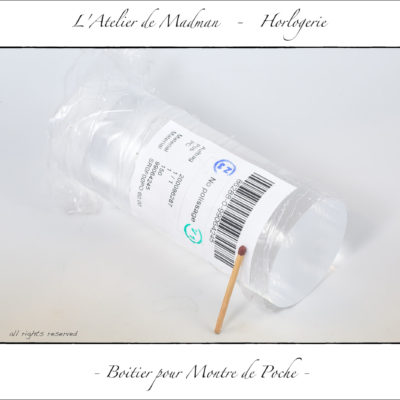

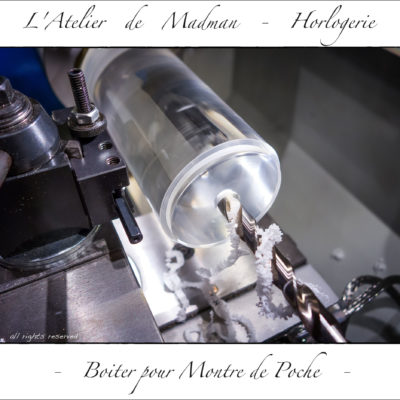

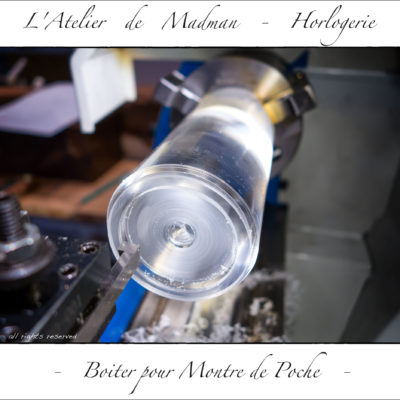

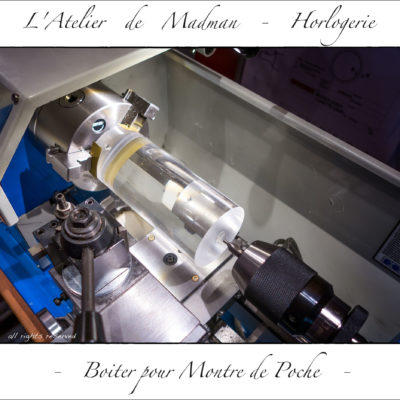

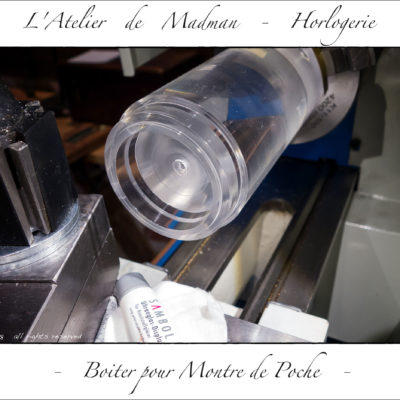

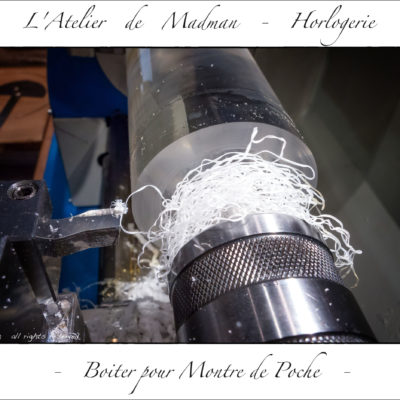

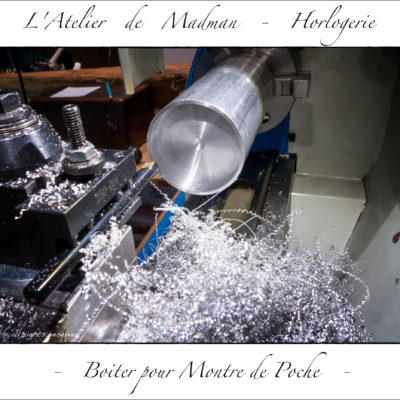

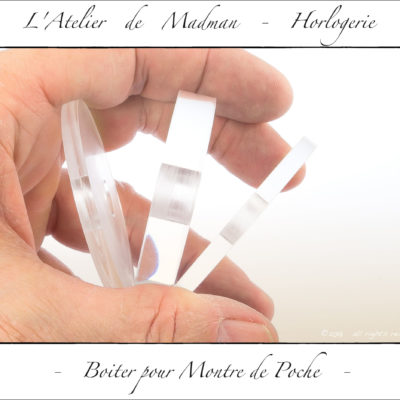

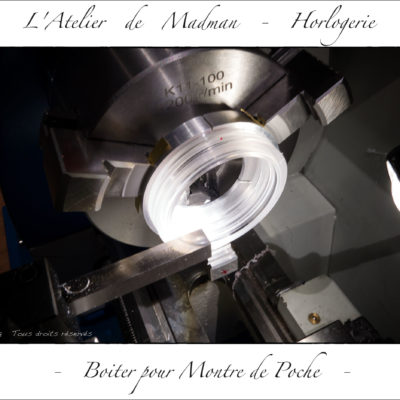

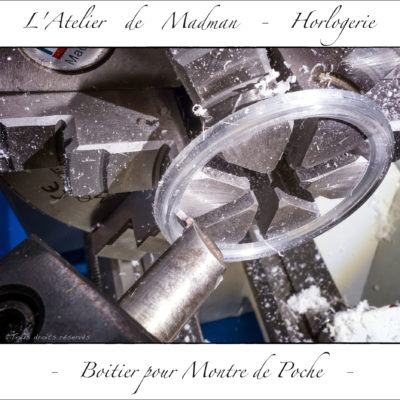

La matière première est arrivée : une barre de PMMA coulée (Plexiglas ®), diamètre 60mm, longueur 150, à débiter en rondelles pour tourner les trois composants du boitier : carrure, lunette de cadran et lunette de fond.

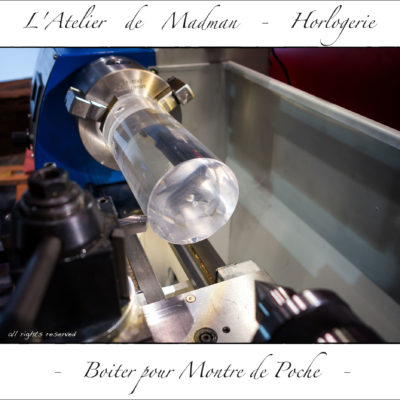

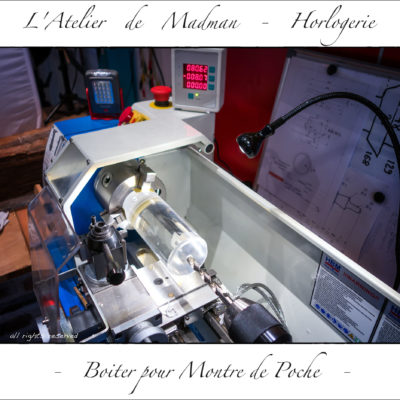

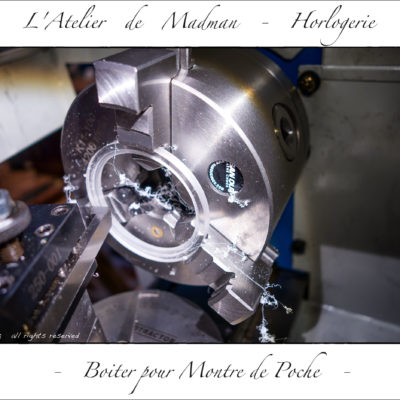

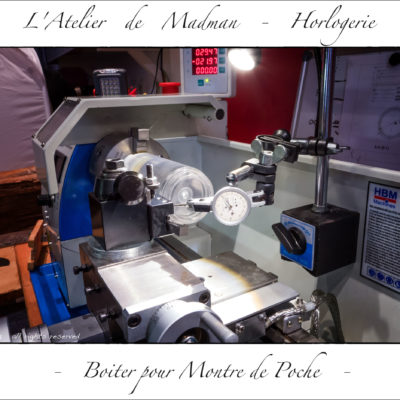

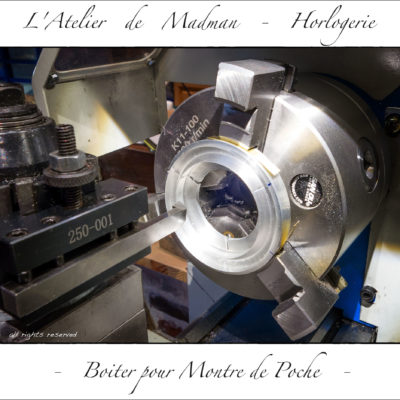

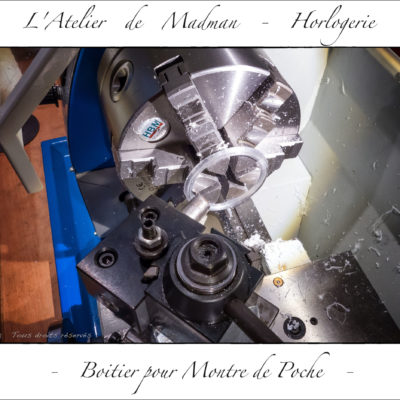

Vu le diamètre des pièces, l’usinage ne peut se faire sur mes tours d’horloger. J’ai donc dû investir dans une nouvelle machine, de dimensions plus adaptées : 210 x 400, avec un mandrin 6 mors de 125mm. Il faudra patienter quelque peu pour la livraison et la mise en route. Pendant ce temps la conception s’affinera (voir ci-dessus).

24 mai

Arrivée et déballage du tour. L’engin pesant plus de 70kg, il a fallu réfléchir un peu pour le hisser seul sur l’établi sans se démettre le dos.

Avant de pouvoir utiliser la machine il faudra encore la désassembler complètement pour la nettoyer, l’huiler et l’ajuster. Cela prendra un peu de temps, comme pour une montre, mais à une autre échelle.

1er juin

La machine a été démontée et nettoyée. Il me faut malheureusement remplacer les roulements de broche. Les pièces devraient arriver bientôt. La commande pour l’outillage (burins, mandrin de poupée mobile, etc.) est aussi en cours. Patience !

17 juin

Après trois semaines d’efforts pour la mise en service le tour a été déclaré prêt. Les travaux sur le boitier peuvent commencer. Entretemps je dois cependant m’occuper de deux autres montres sur l’établi. Patience encore, le projet avance entre deux, à son rythme !

Arrivée également des verres, en deux dimensions légèrement différentes pour parer à toute imprécision dans le diamètre futur des lunettes.

21 juin

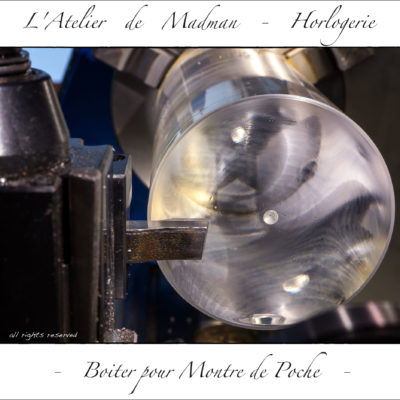

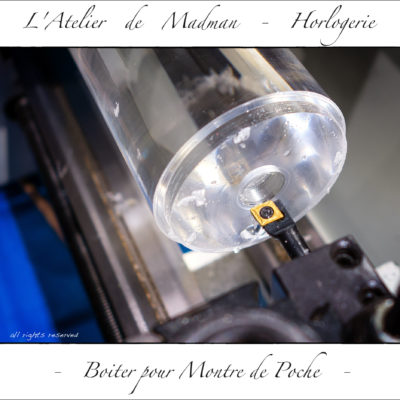

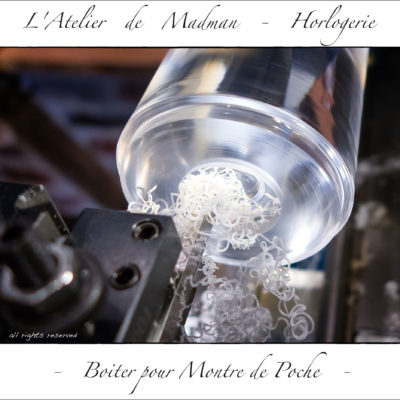

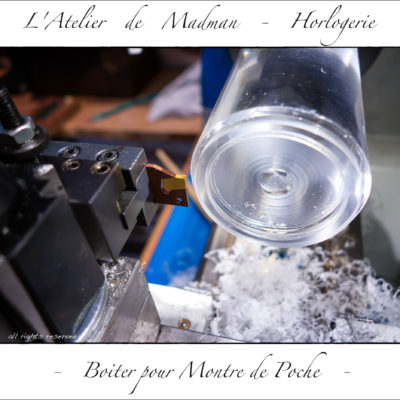

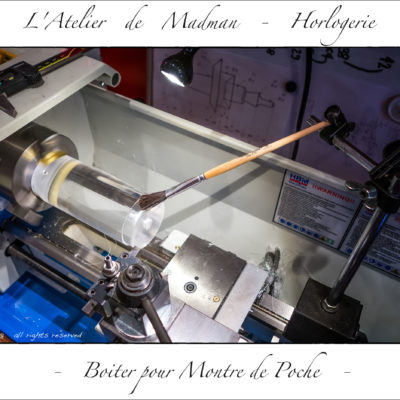

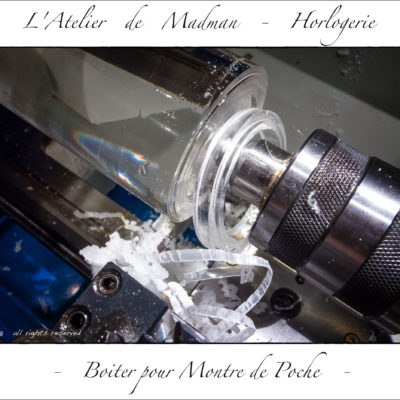

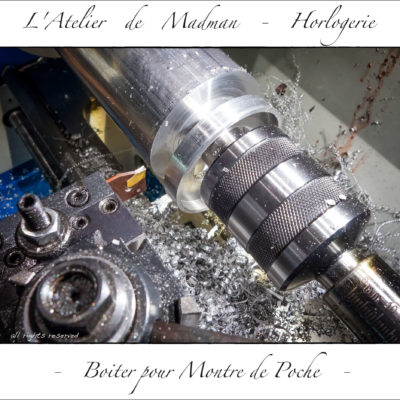

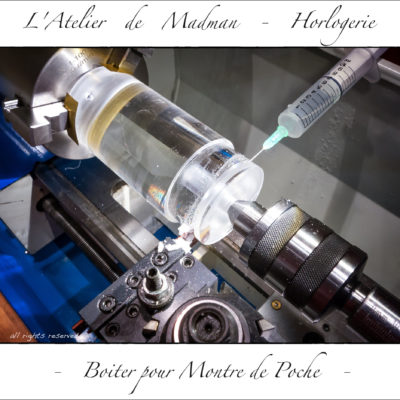

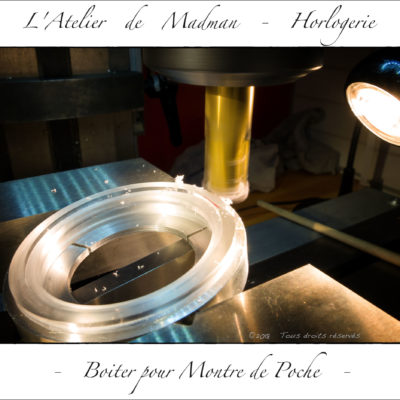

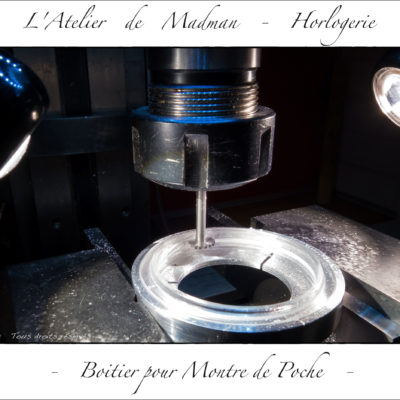

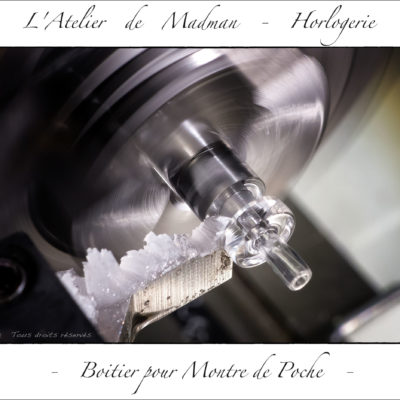

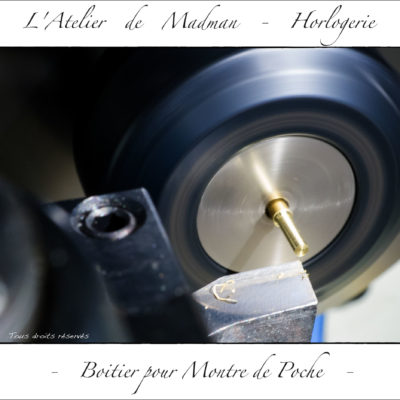

Je pense avoir trouvé la bonne méthode pour usiner proprement le Plexiglas, sans laisser trop de marques. Le PMMA étant très sensible à la chaleur, il faut donc lubrifier et refroidir.

- Maximum 250 tours / minute

- Outil de coupe HSS neuf

- Lubrification au pétrole, qui sous l’action de la chaleur produite par la coupe s’évapore et refroidit ainsi le matériau usiné.

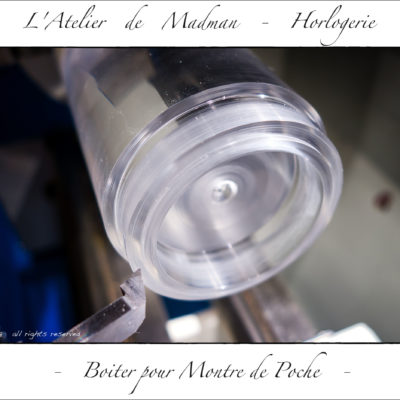

Le résultat ? Une coupe presque transparente qui se polira sans peine.

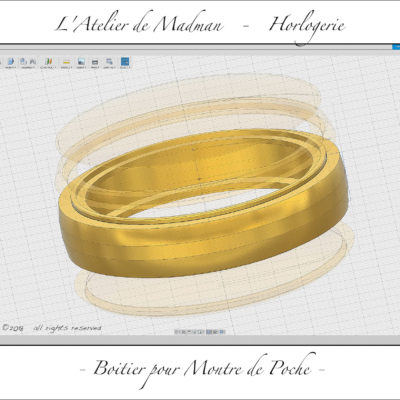

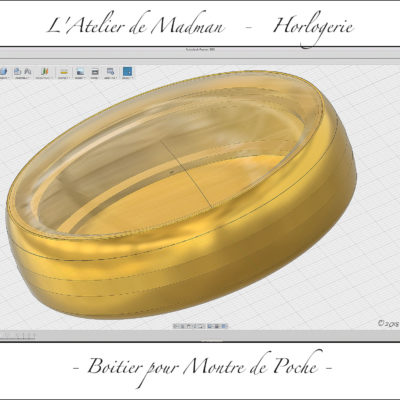

10 juillet

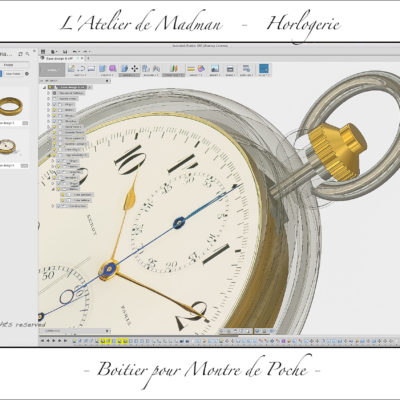

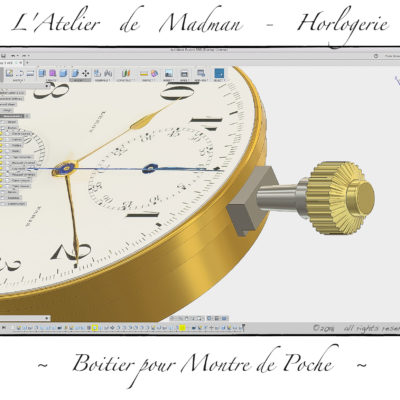

Le projet n’avance que lentement, mon temps est absorbé par une recherche de panne “impossible à trouver” et un autre projet urgent pour la fin du mois. En dehors des heures de travail je me suis intéressé au “rendering” sur Fusion 360. Le rendu photo-réaliste est un processus très gourmand en ressources ordinateur, c’est pourquoi l’image est petite. Voici à quoi devrait ressembler le boitier fini.

Arrivée d’un jeu de couronnes, tiges de remontoir et “pendants” pour montres de poche. Il me sera bien utile pour le choix d’une bélière.

14 juillet

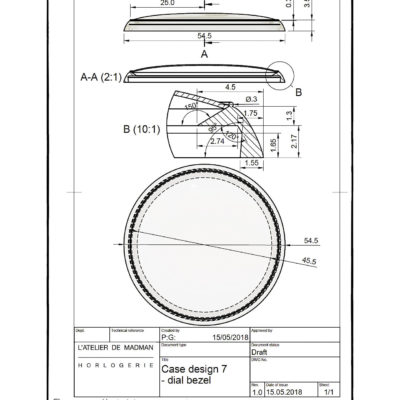

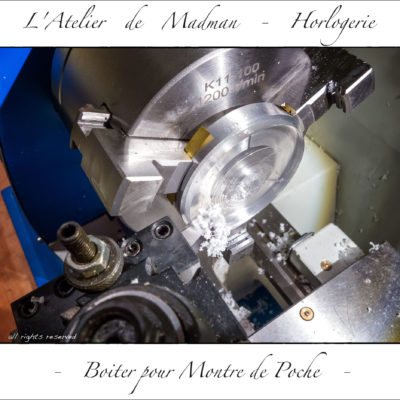

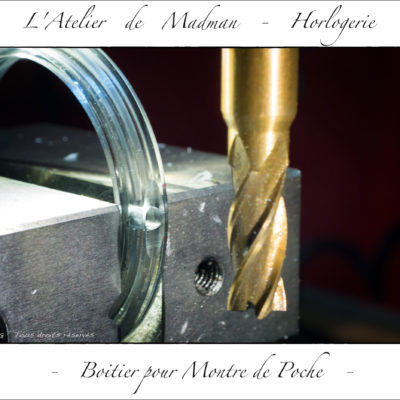

Premier usinage : la lunette de cadran. J’avance un peu à tâtons, car il faut à la fois penser à la séquence de travail et découvrir comment se comportent la machine et la matière.

Le premier résultat me satisfait quant au rendu. Je ne suis pas sûr des dimensions qui restent à vérifier, voire reprendre. L’arrondi de la lunette ne se fera que lorsqu’elle sera montée sur la carrure.

15-17 juillet

Usinage de la deuxième face de la lunette et de la carrure.

18 juillet

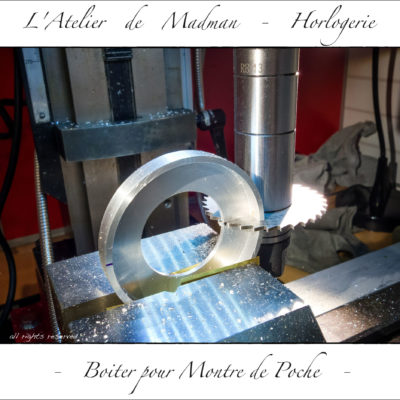

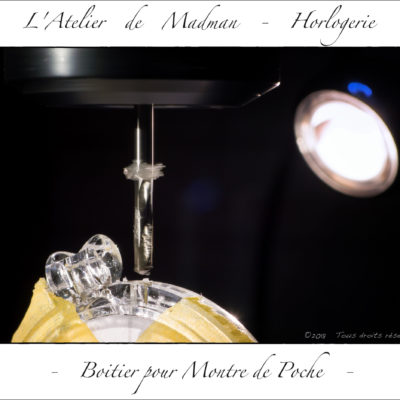

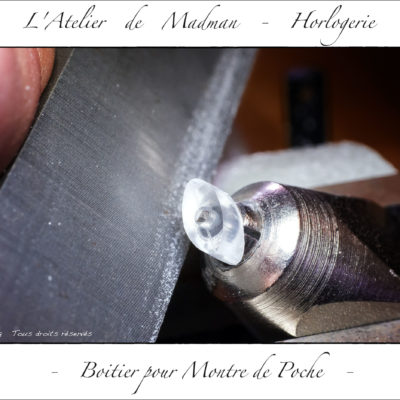

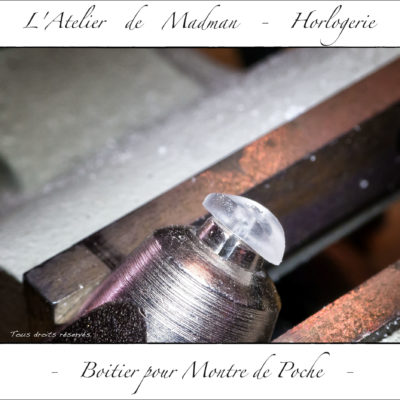

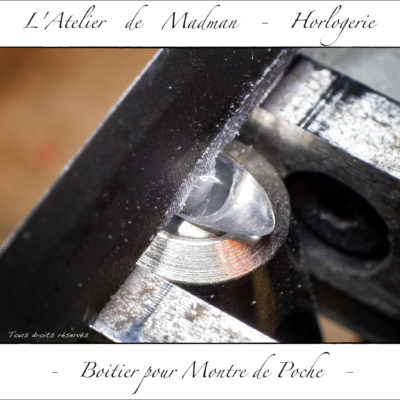

Fabrication d’un posage en aluminium. Il permet de positionner la carrure dans le mandrin, en la faisant dépasser légèrement pour usiner la deuxième face. Le serrage est plus régulier, car le cercle de PMMA est immobilisé sur tout son pourtour et le posage évite l’écrasement.

19 juillet

Le posage remplit bien son rôle. Il facilite beaucoup l’usinage de la seconde face de la carrure. C’était une bonne idée !

Ce dont je ne doutais pas depuis le début se confirme : la fin du tournage de la carrure inaugure le prototype n°1. Ses dimensions internes ne sont pas exactes, résultat de l’apprentissage de la machine, des outil et des mesures. Il y aura donc une deuxième mouture.

Mais ce prototype a prouvé la faisabilité du projet et a montré les bonnes (et moins bonnes) méthodes de travail. JMG aura quelque chose à se mettre devant les yeux dimanche !

22 juillet

Changement de méthode de fabrication : usiner tout le pourtour extérieur à 55.00, puis couper des rondelles pour les deux lunettes et la carrure. La suite de l’usinage se fera à l’aide du posage fabriqué précédemment.

25 -29 juillet

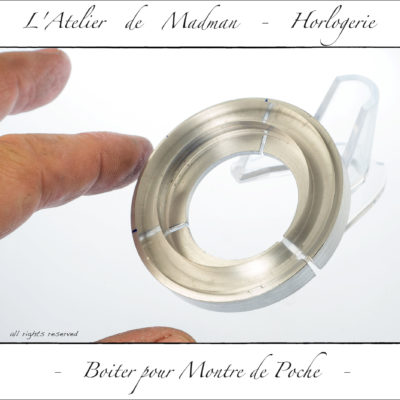

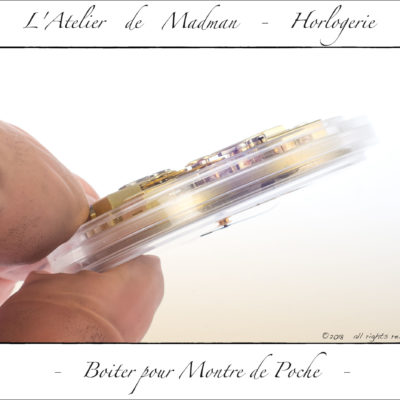

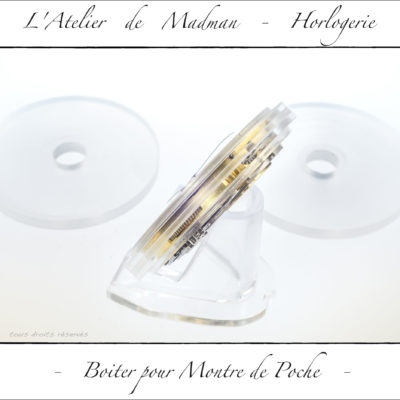

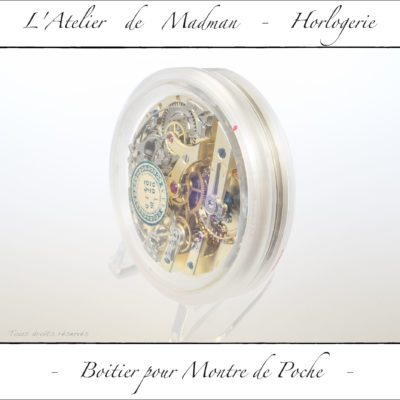

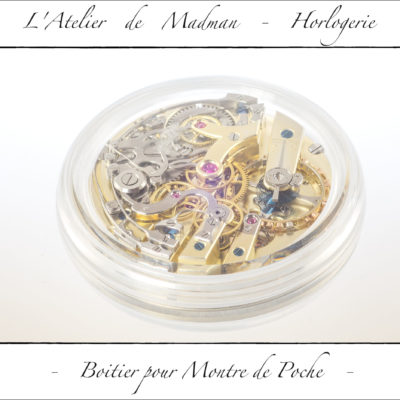

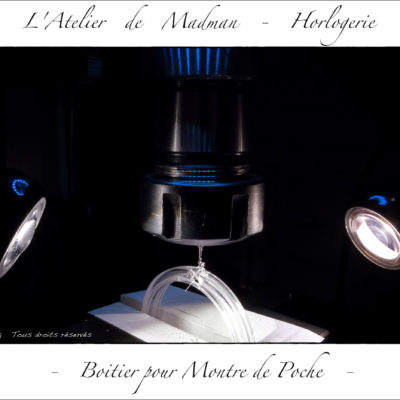

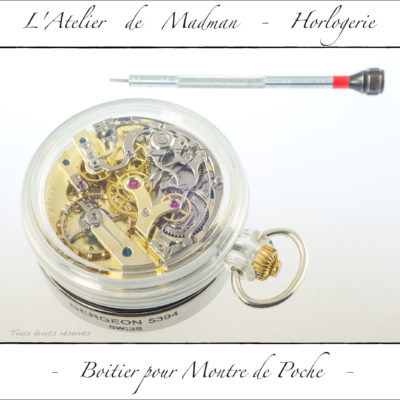

Fin du tournage de la carrure et des lunettes. Elles sont aux dimensions exactes et ne nécessitent plus que quelques fraisages et polissages. Les vis de fixation immobilisent bien le mouvement dans la carrure. La transparence est optimale.

31 juillet

Fin de l’usinage et finition du boitier. Le polissage est également bien avancé, ainsi que la forme générale du boitier. Les prochaines étapes incluent la fabrication du pendant et du poussoir de mise à l’heure.

1-5 août

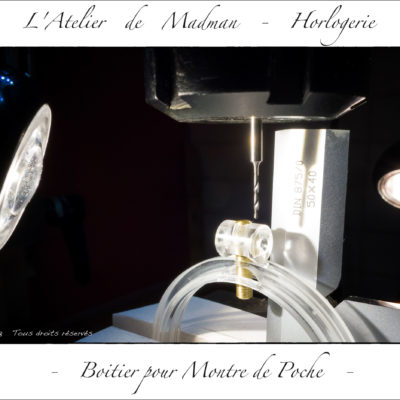

Fabrication du pendant et de la bélière. Il a d’abord fallu percer la carrure pour passer la tige de remontoir et le tube de commande du chronographe. Un évidement fraisé accueille le sabot de la commande. Le pendant est fixé par deux vis.

Une seconde version du pendant palliera aux défauts de perçage : le Plexiglas s’était fendu sous l’action de la chaleur. Un usinage plus prudent, avec beaucoup de lubrification, a résolu le souci.

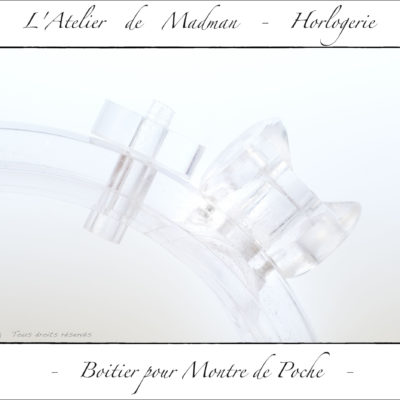

6-7 août

Fabrication du poussoir de mise à l’heure et de son tube de protection. Le tube est usiné dans une barre de Plexiglas 8mm. Les Allemands lui donnent le nom charmant de “Schiffchen” (petit bateau). Le poussoir en laiton est un rappel de la couleur de la platine et des aiguilles.

4. Mesures et corrections

Les mesures et corrections sont permanentes tout le temps de l’usinage. La correction principale que j’ai due exécuter “sur le champ” concerne le diamètre des verres, que j’avais sous-estimé lors de la conception. Il a fallu en tenir compte lors du tournage des lunettes, dont la forme a également dû être adaptée.

Une petite réparation s’est imposée au fil du projet : le re-plaquage or de la couronne, qui a souffert des affres du temps.

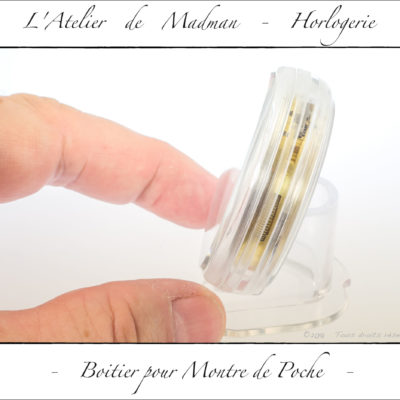

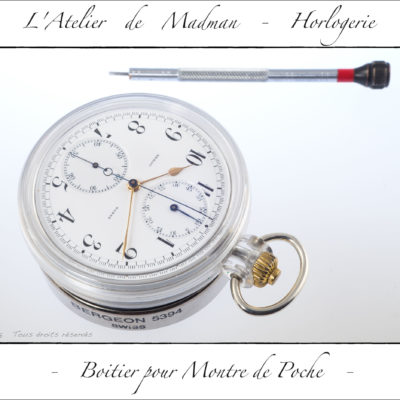

Quelques photos, avant le “Finale Grande” du mouvement Louis Leroy, emboité dans sa nouvelle vitrine. Un nettoyage du boitier complètera ce projet qui tire ainsi à sa fin. J’avoue modestement un brin de satisfaction d’avoir réussi ce défi.

5. Photos finales

Un peu plus de trois mois après son début et cent photos plus tard, le projet se termine sur la “Finale Grande”. Une première que je suis heureux d’avoir pu mener à bon port.

Un merci spécial à Steffen Pahlow : sans l’aide de son livre “Das klassische Taschuhrgehäuse” cette aventure n’aurait pas pu se dérouler avec autant de sérénité.

Merci finalement à JMG pour son support patient, attentif et infaillible. Il a rendu possible l’impensable : offrir un rhabillage helvétique d’un garde-temps français prestigieux : Louis Leroy, Horloger de la Marine à Paris.

* * *