Photos © Peter E. Greutert – tous droits réservés

INTRODUCTION

En introduction à ce reportage et pour vous en situer le contexte, voici deux questions / réponses.

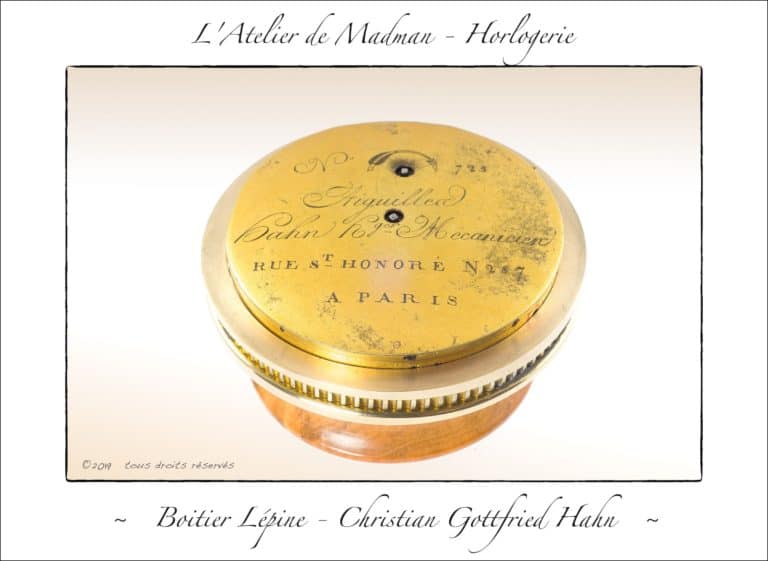

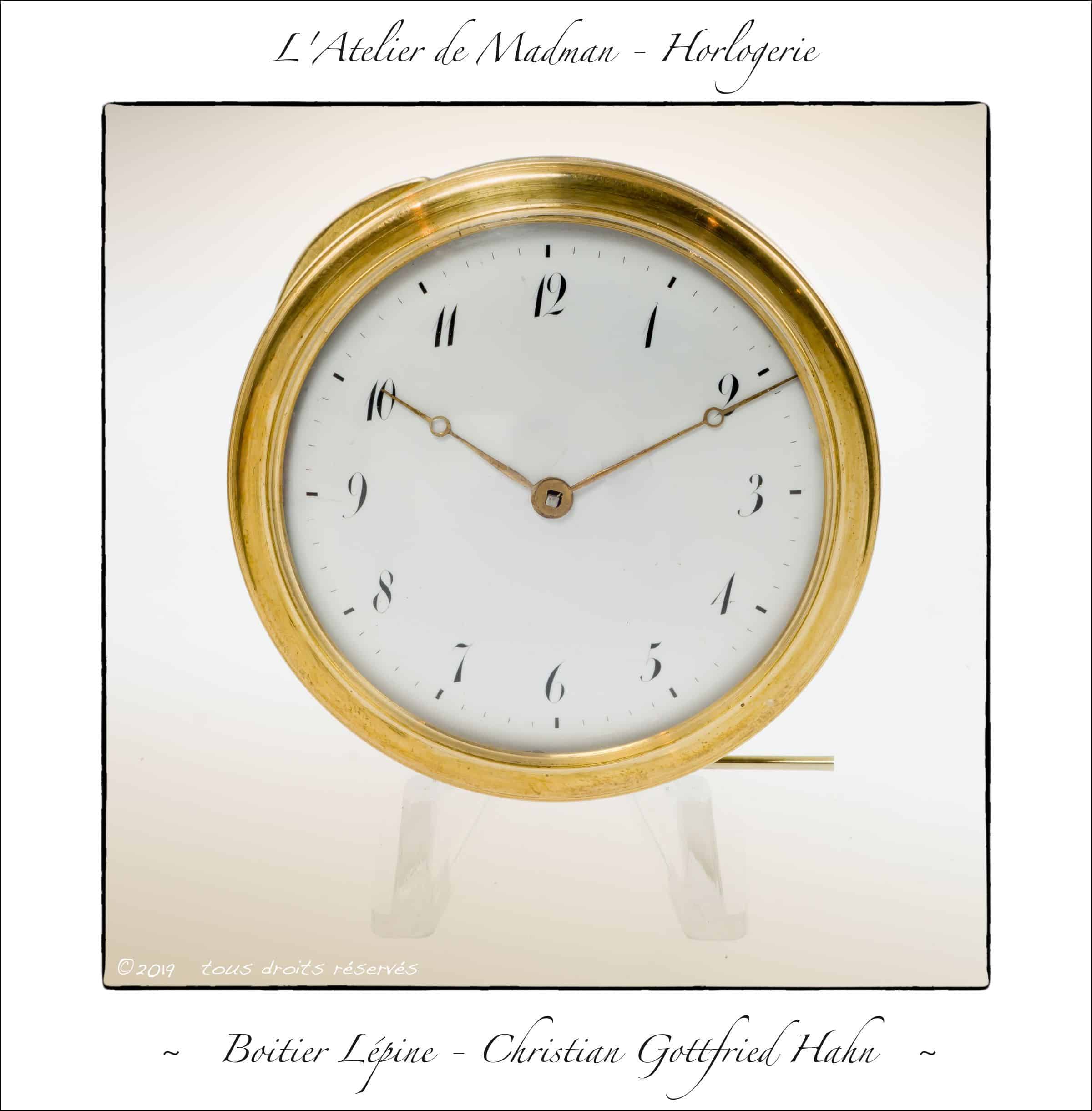

- Question 1 : d’où vient la désignation “Lépine” pour un boitier ou un calibre ?

- Question 2 : qui est Christian Gottfried Hahn ?

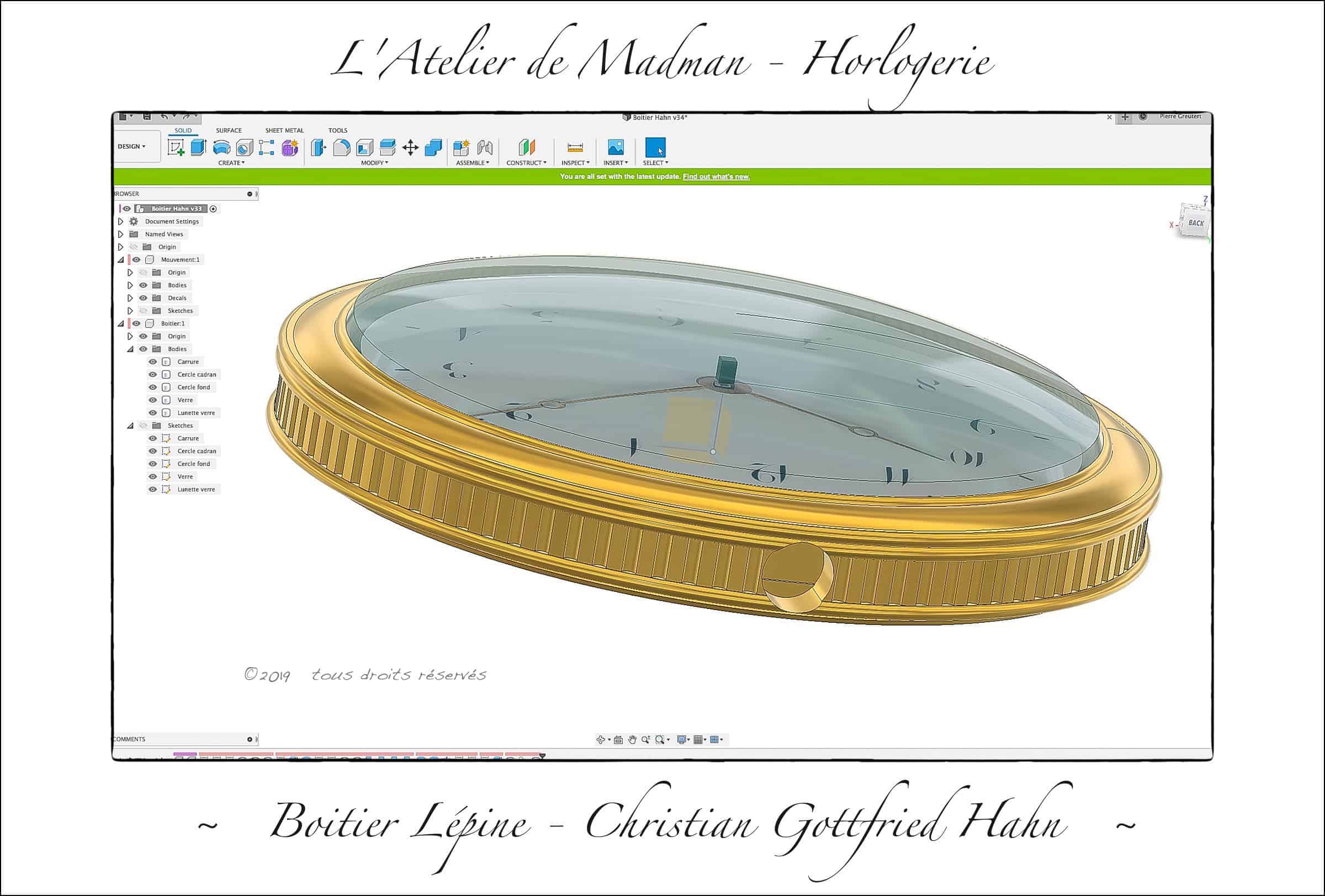

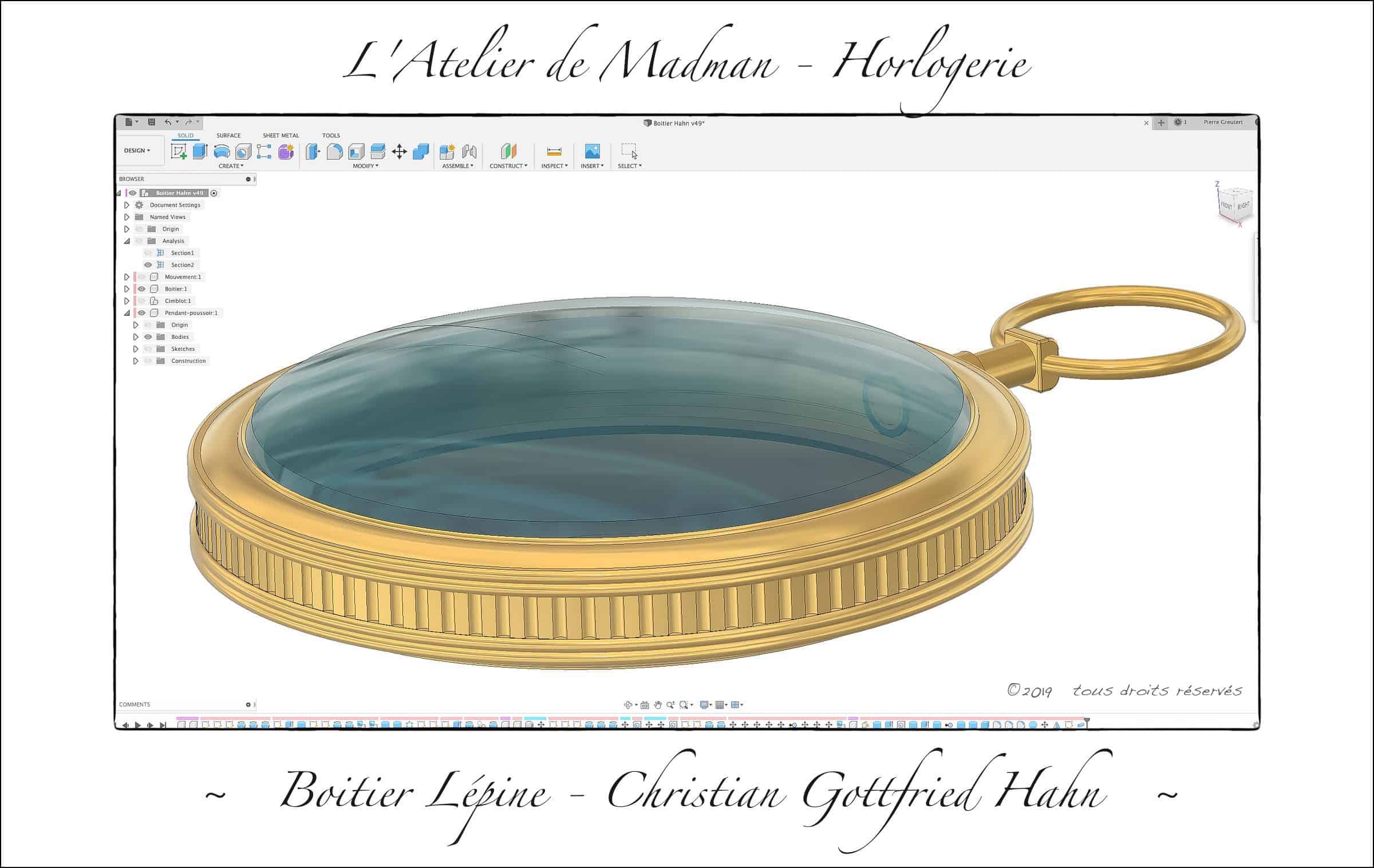

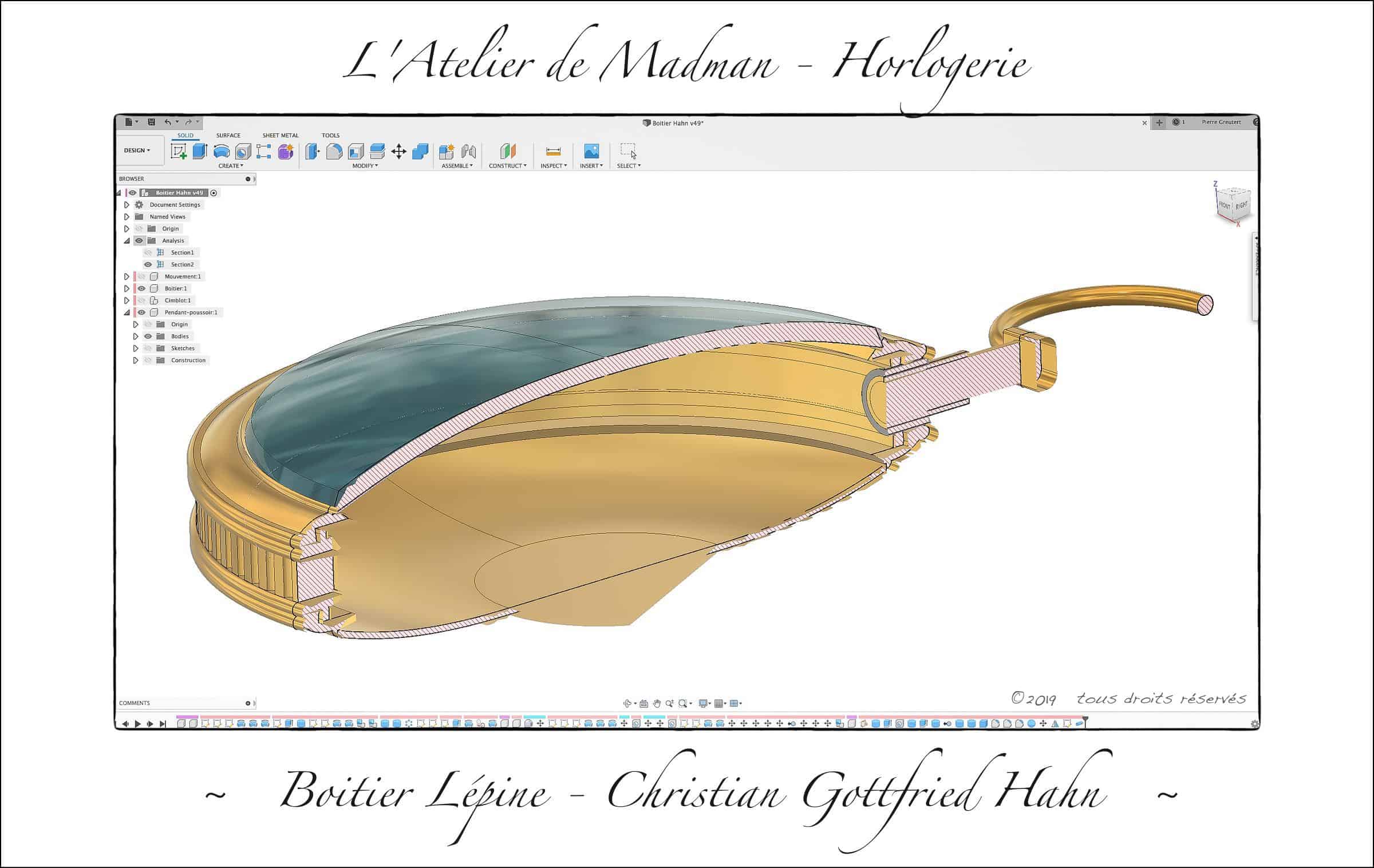

CHAPITRE 1 – CONCEPTION 3D

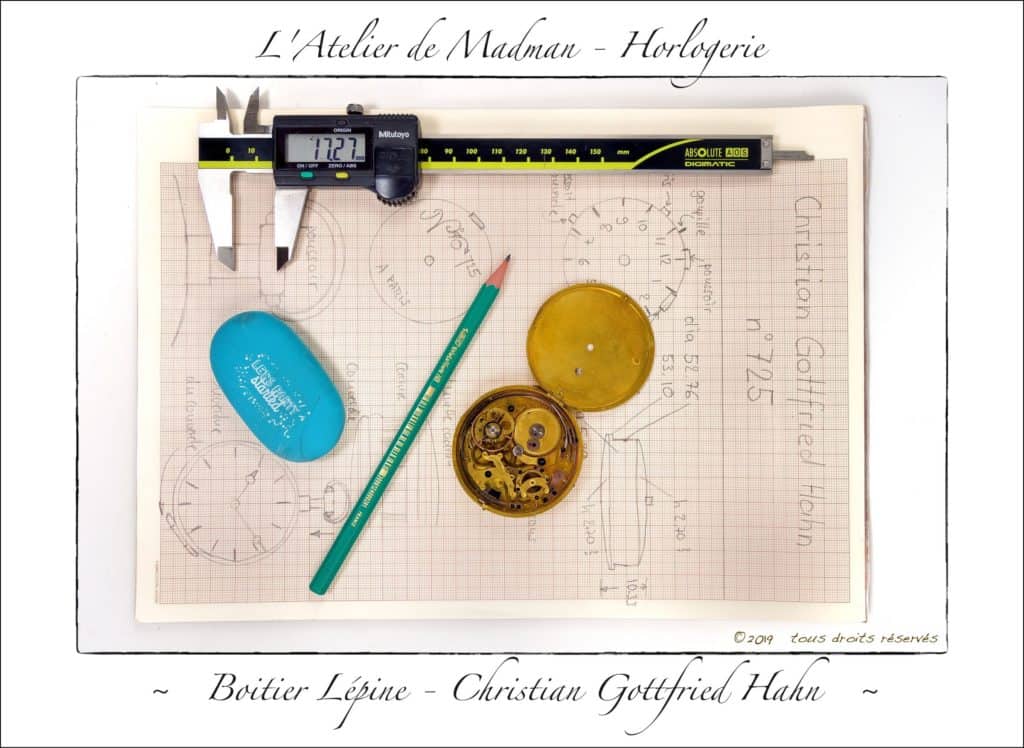

La conception d’un boitier commence par le relevé des cotes du mouvement qu’il doit abriter. Pied à coulisse, papier millimétré, crayon et gomme sont les meilleurs outils.

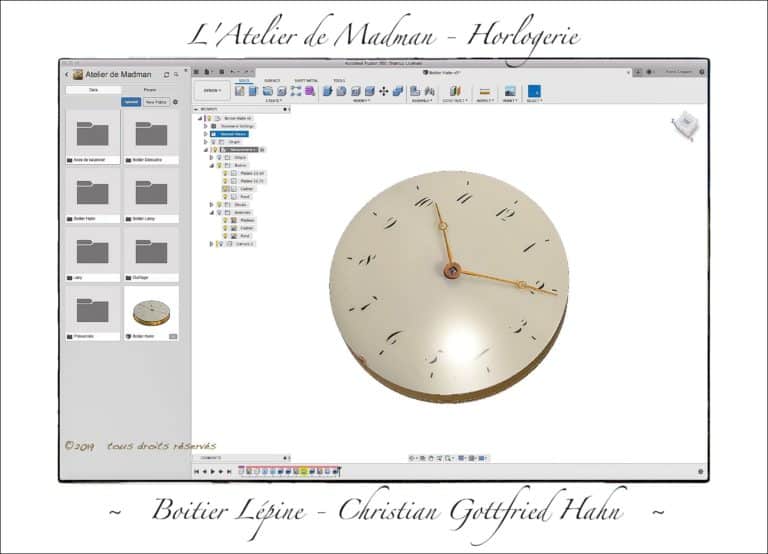

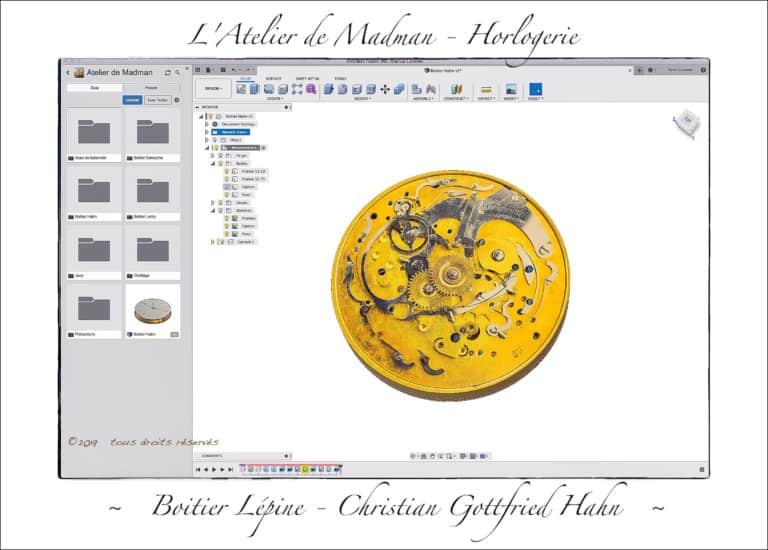

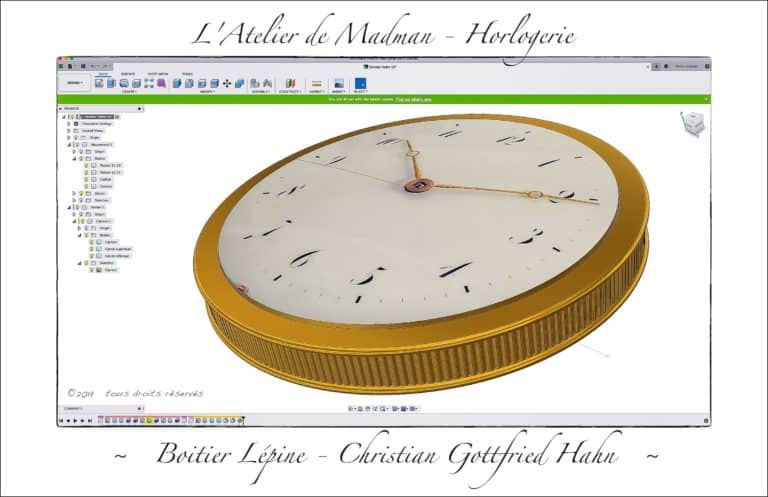

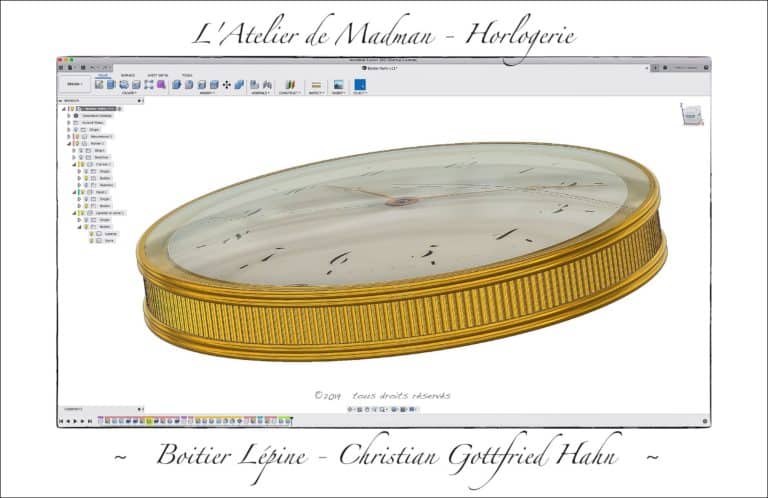

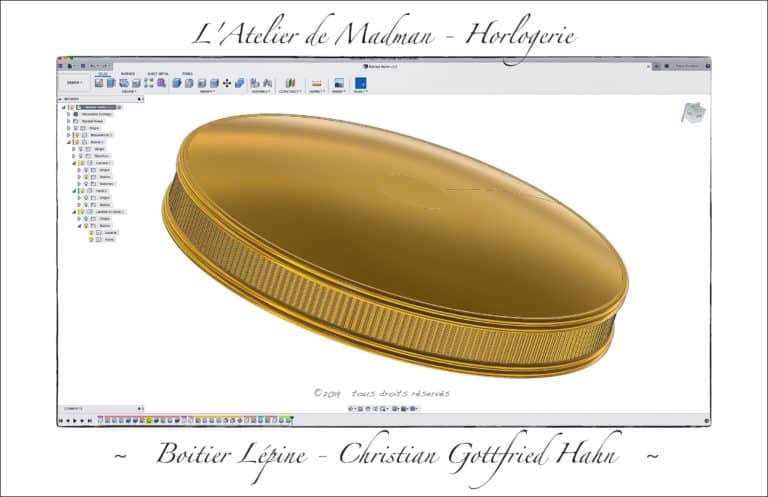

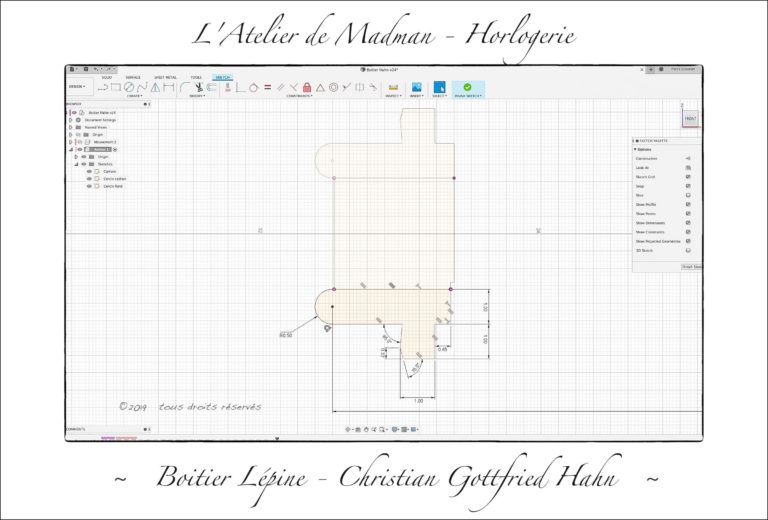

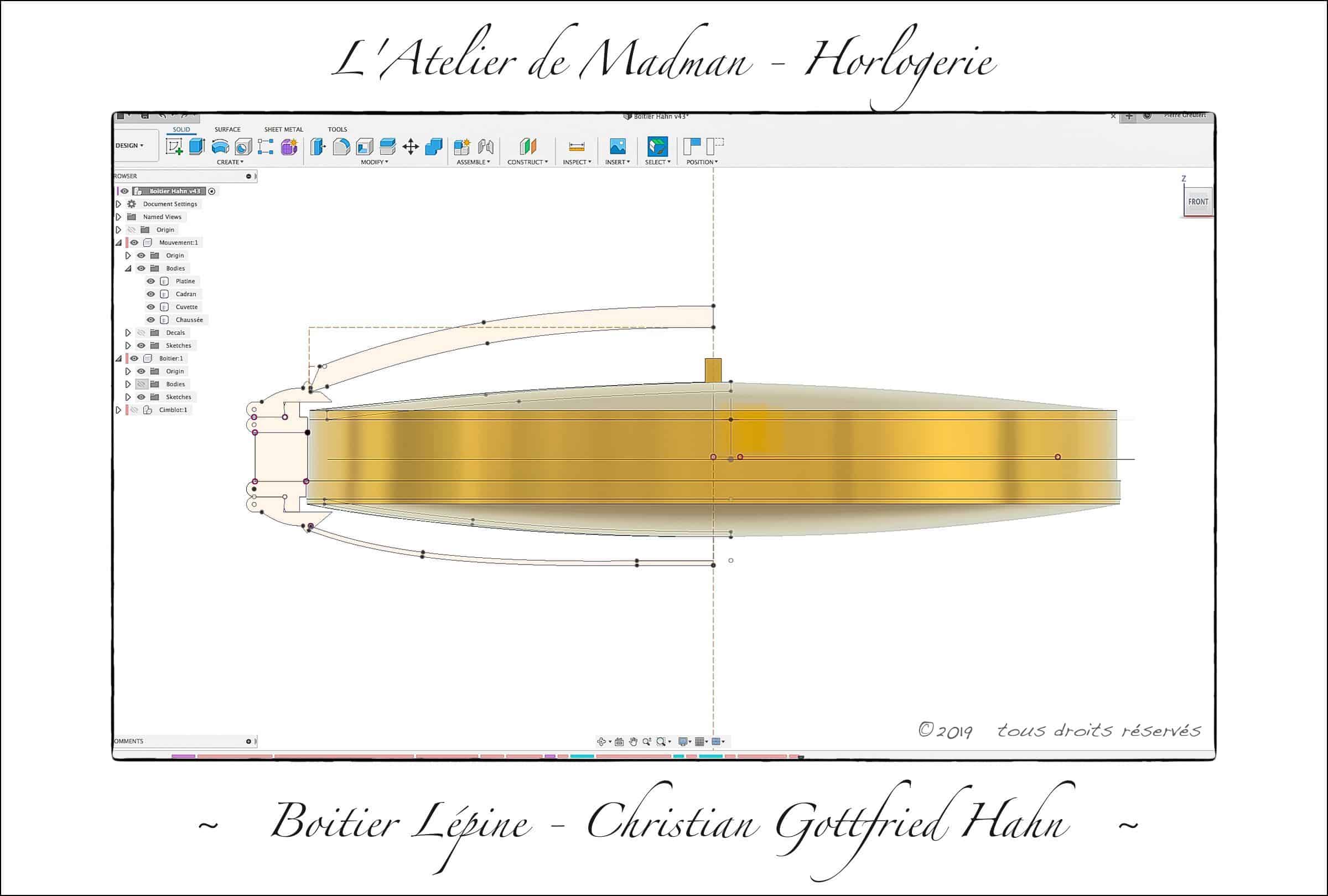

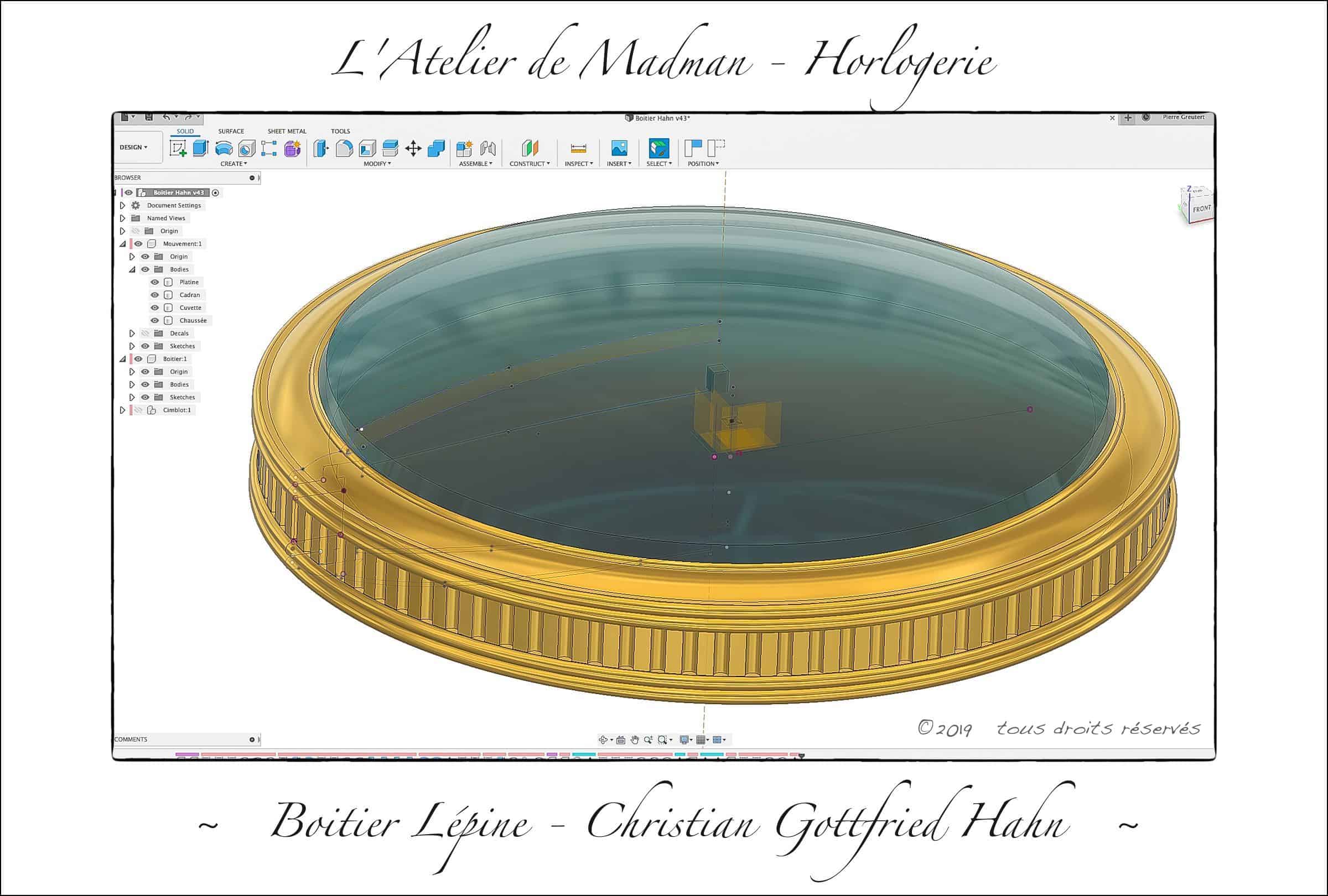

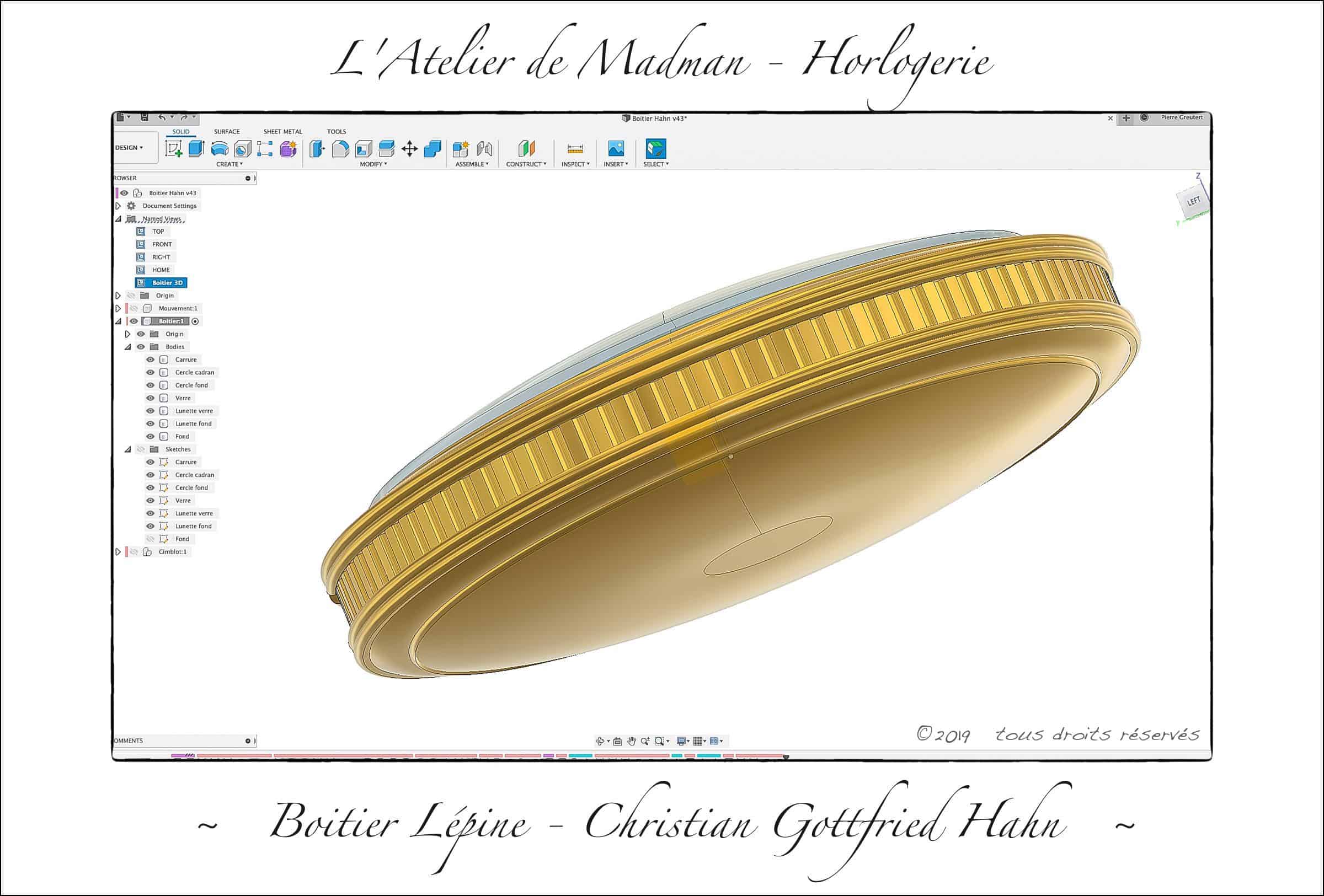

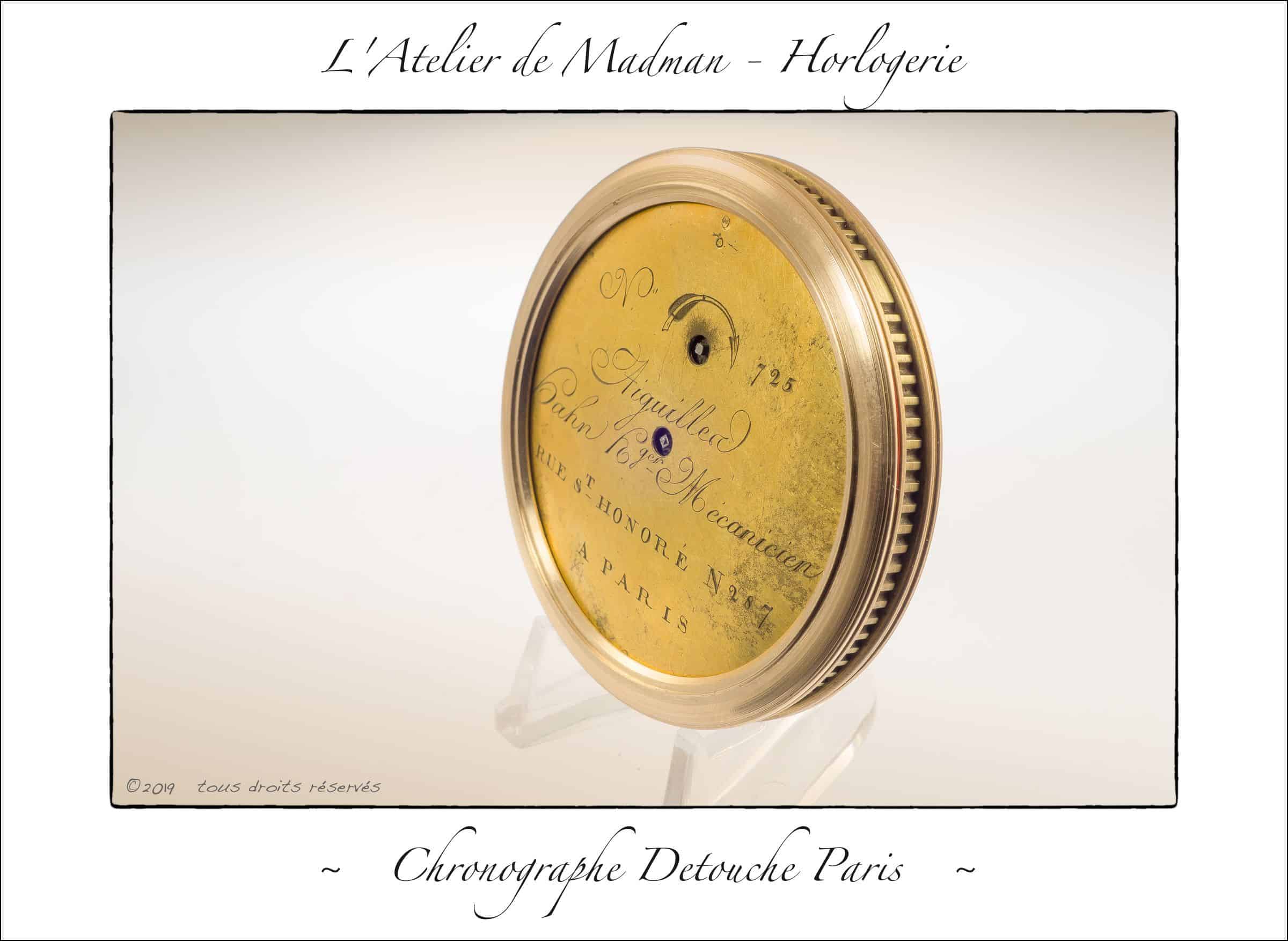

12 -19 août 2019 – Le programme Autodesk Fusion 360 permet la création d’un modèle du mouvement, aux bonnes cotes, autour lequel viendra se développer le futur boitier.

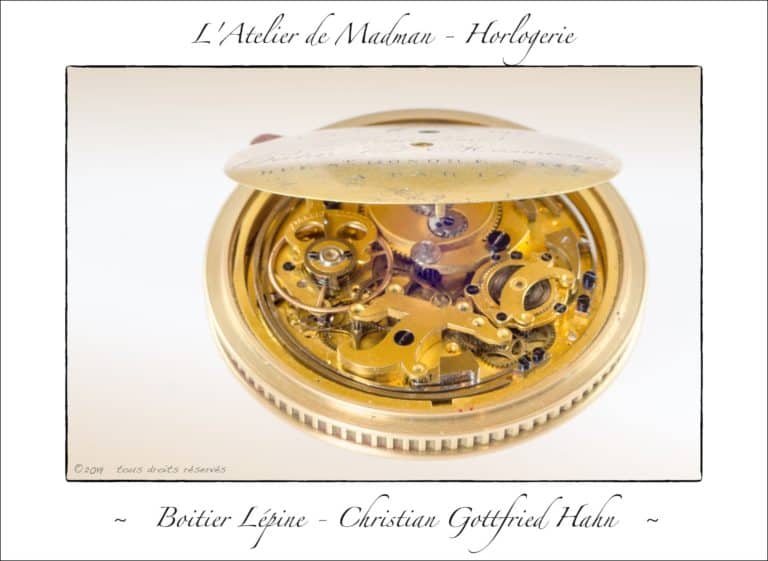

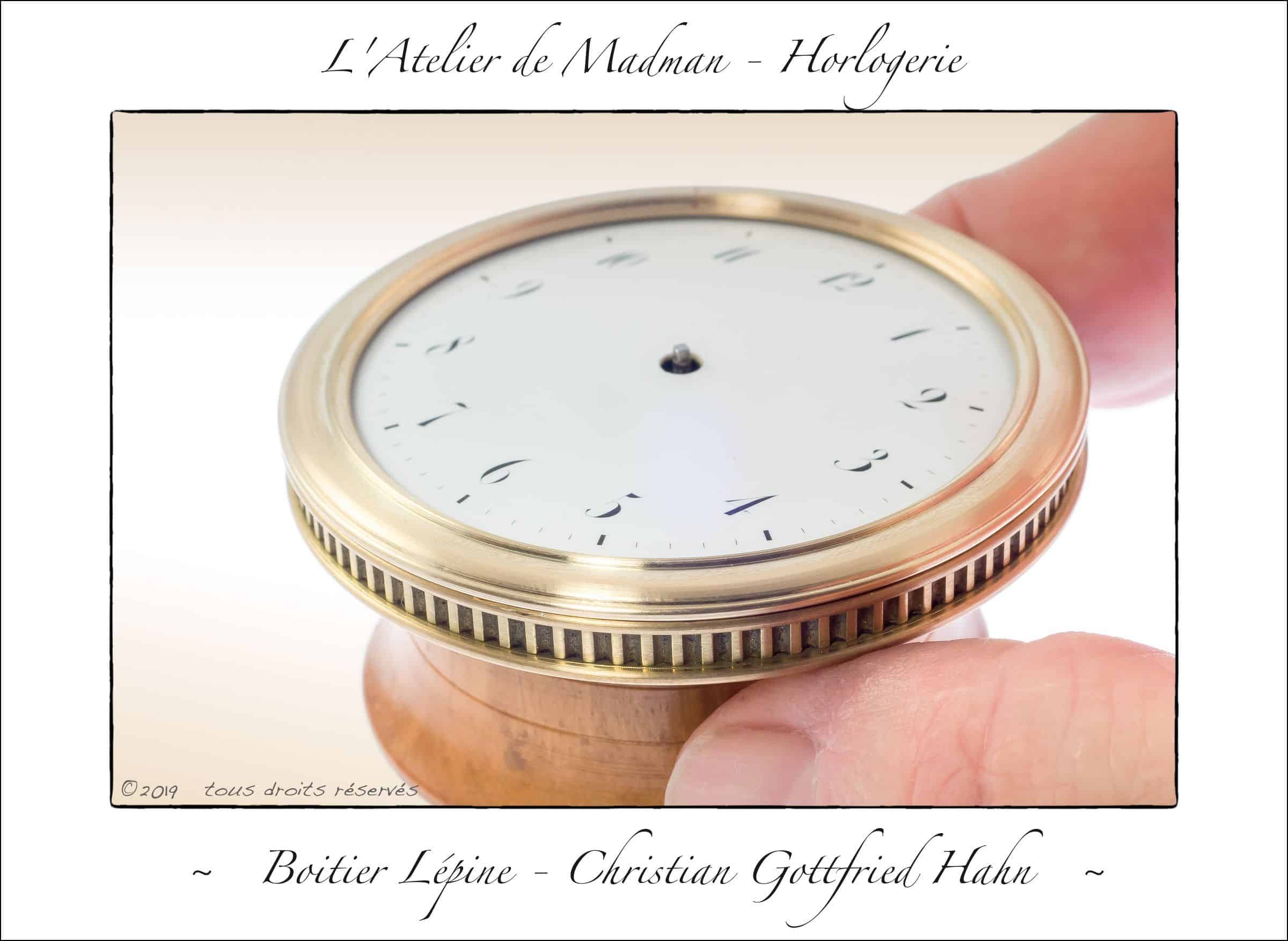

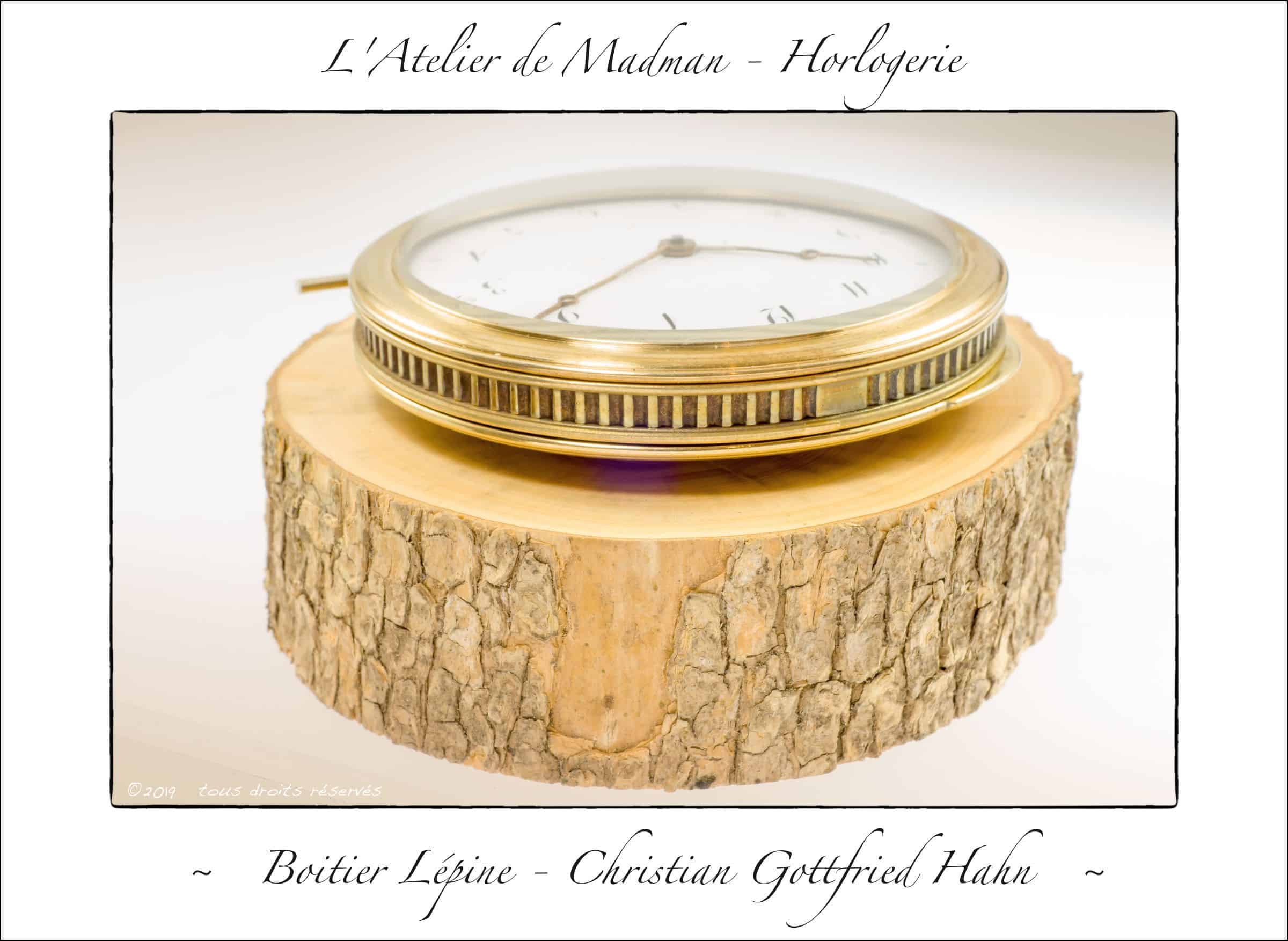

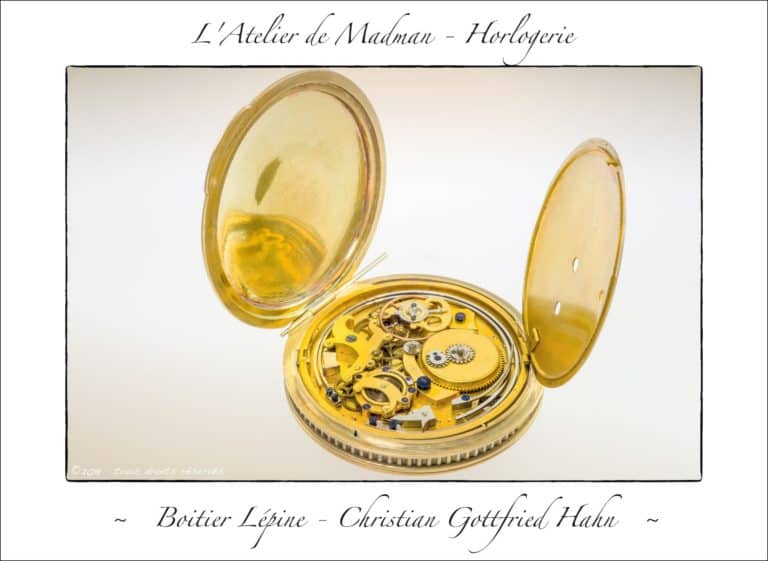

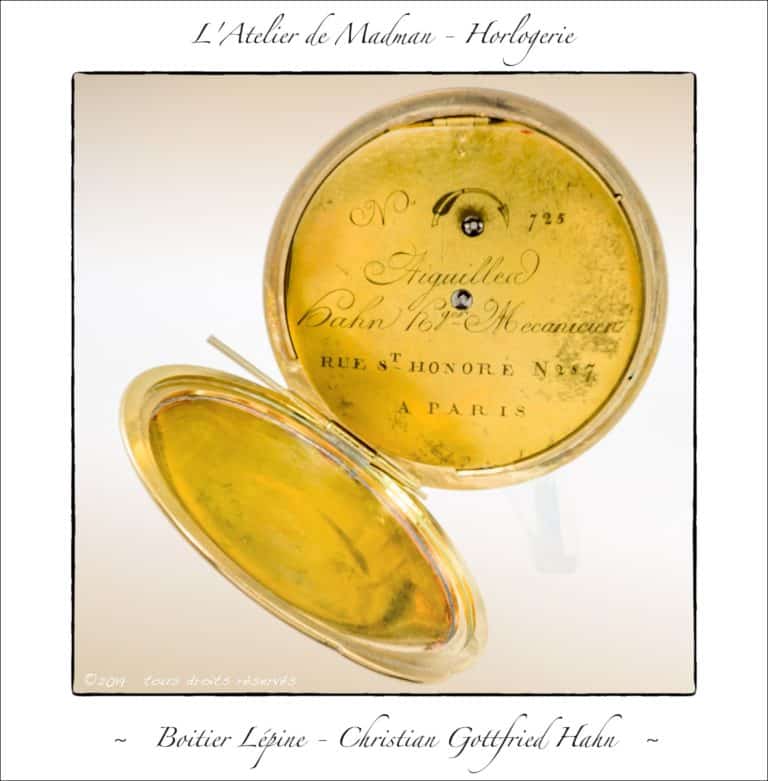

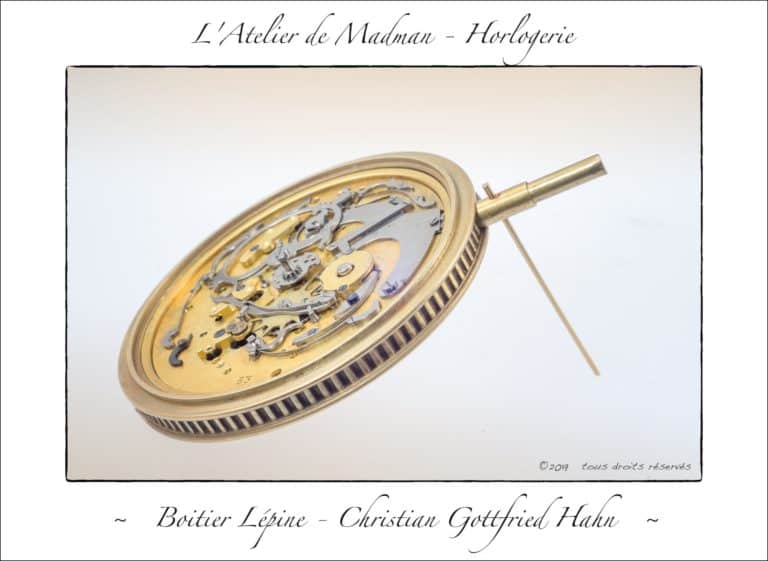

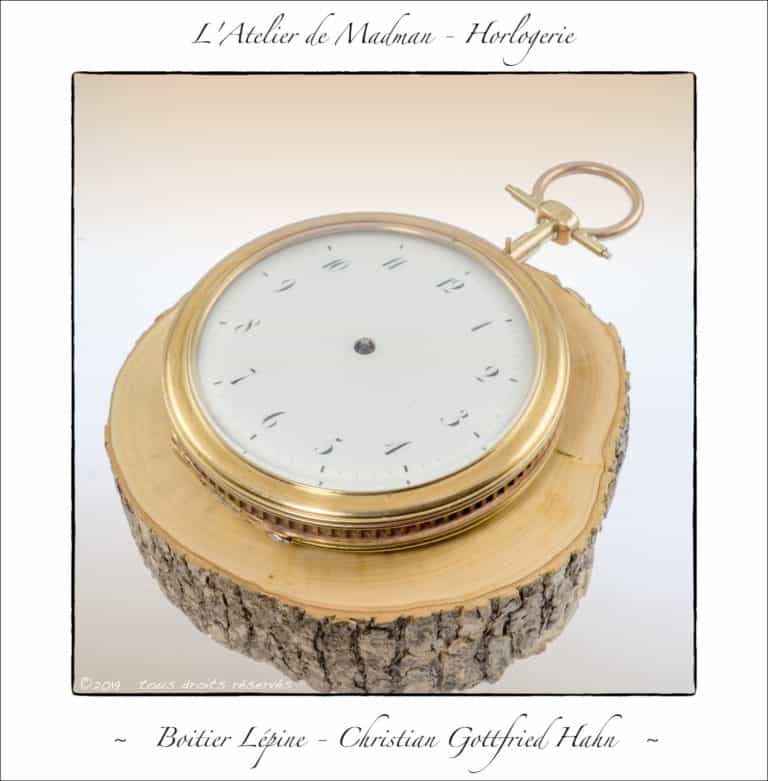

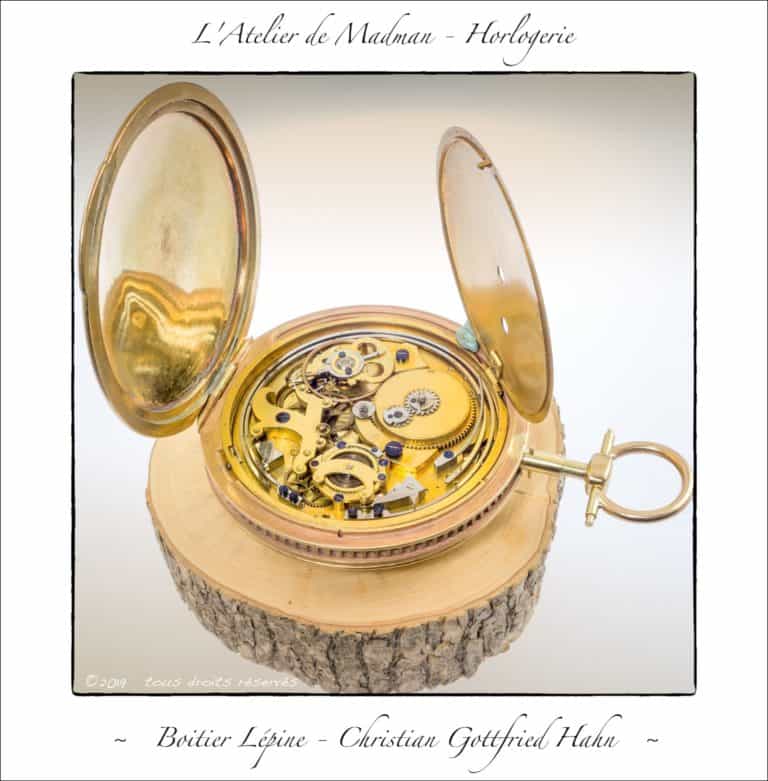

Le boitier sera constitué d’une carrure, d’un fond sur charnière, d’une lunette avec verre et d’un pendant-poussoir.

CHAPITRE 2 – USINAGE

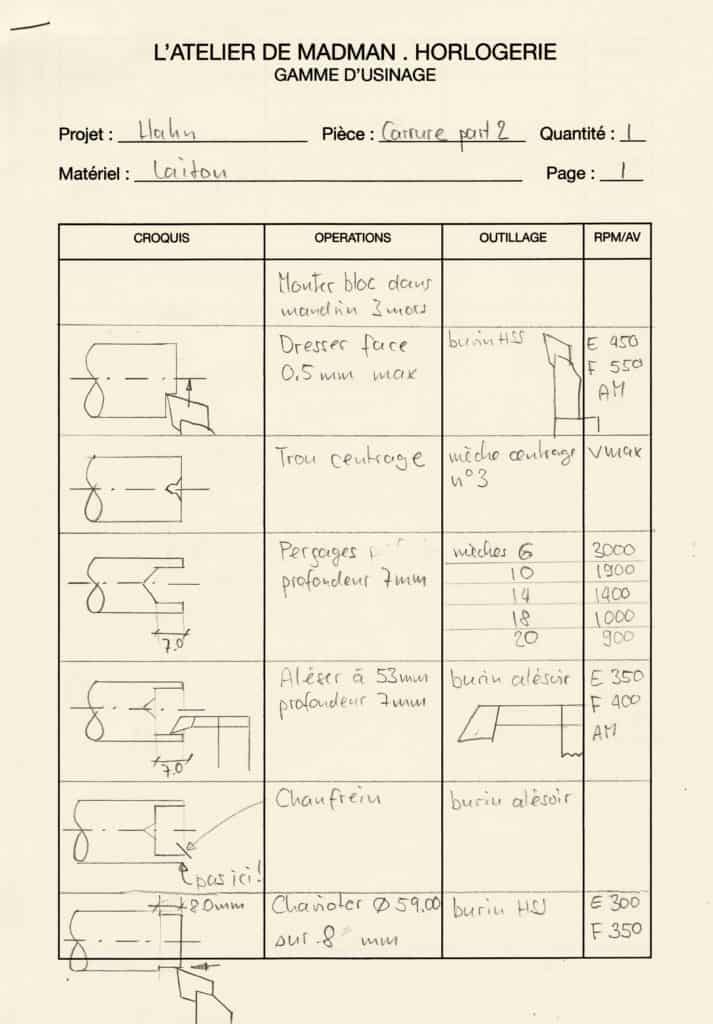

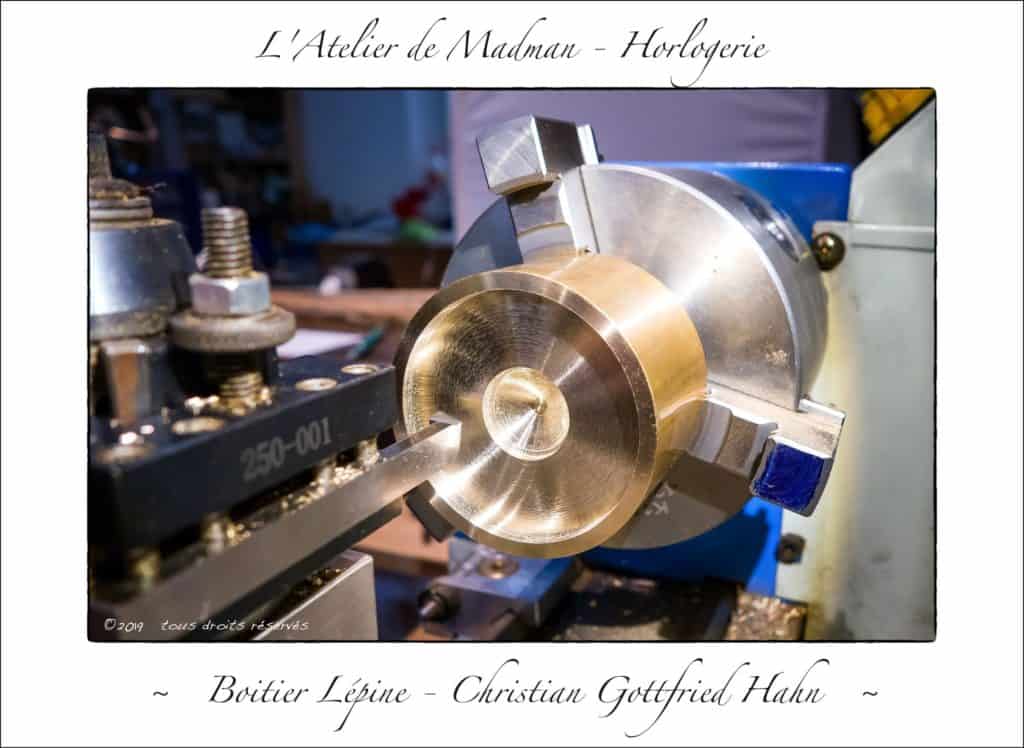

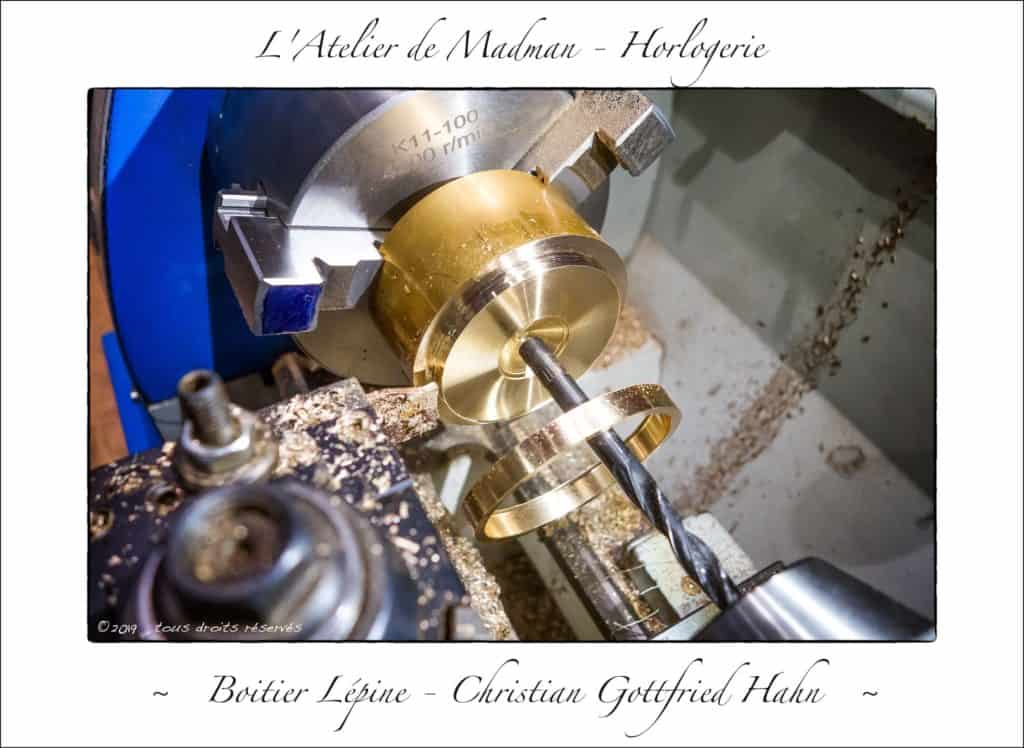

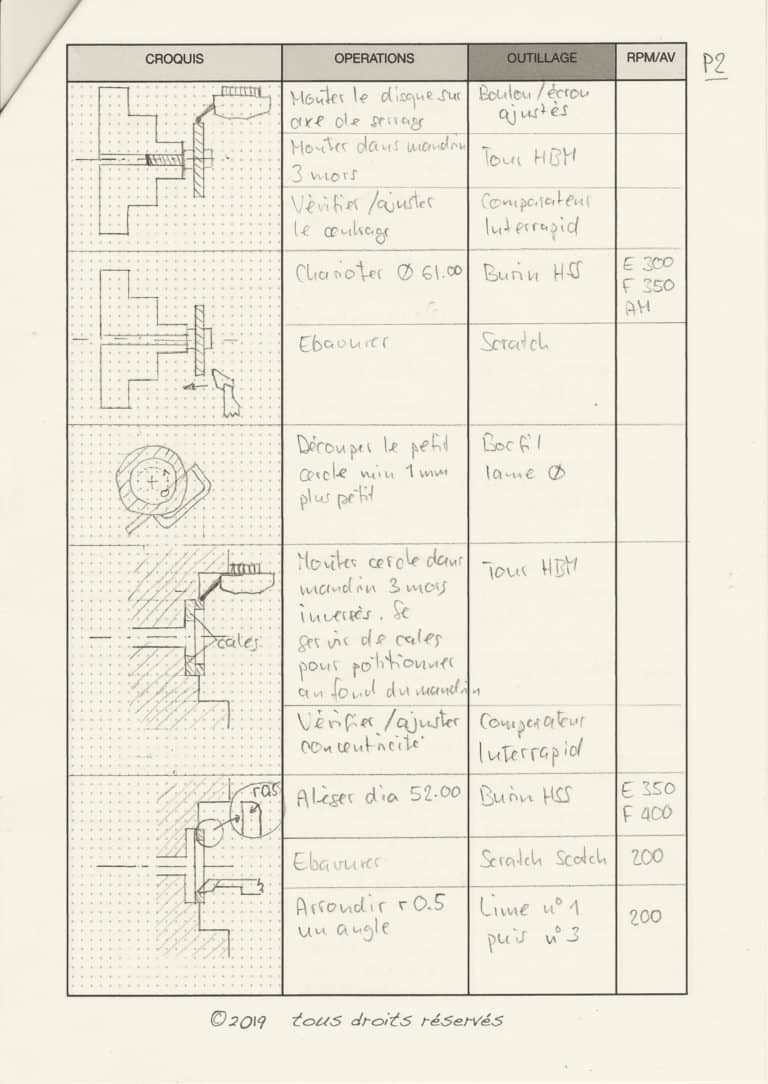

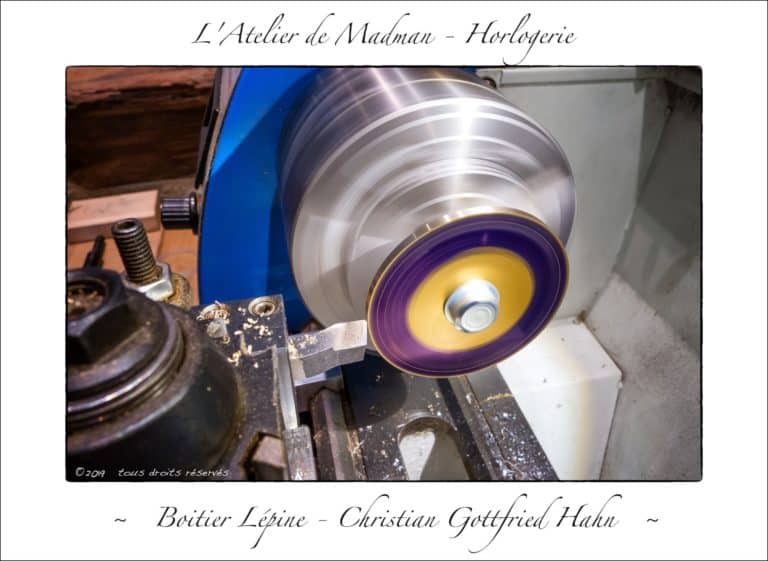

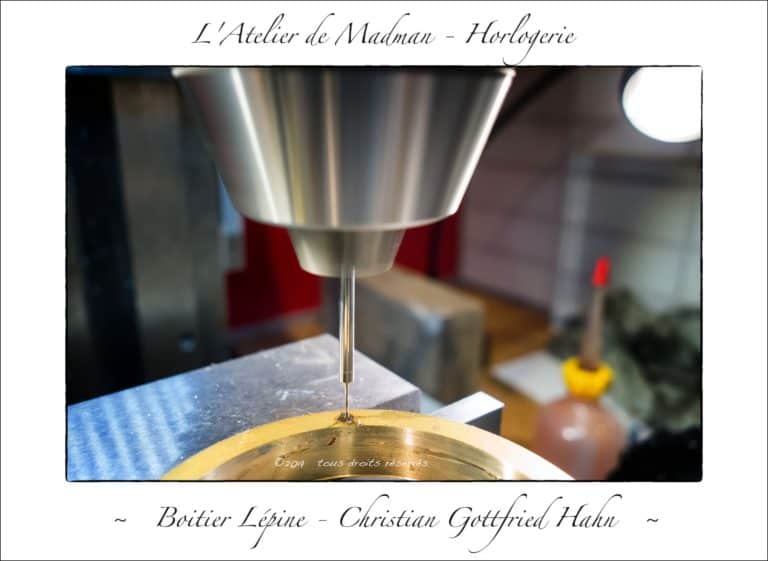

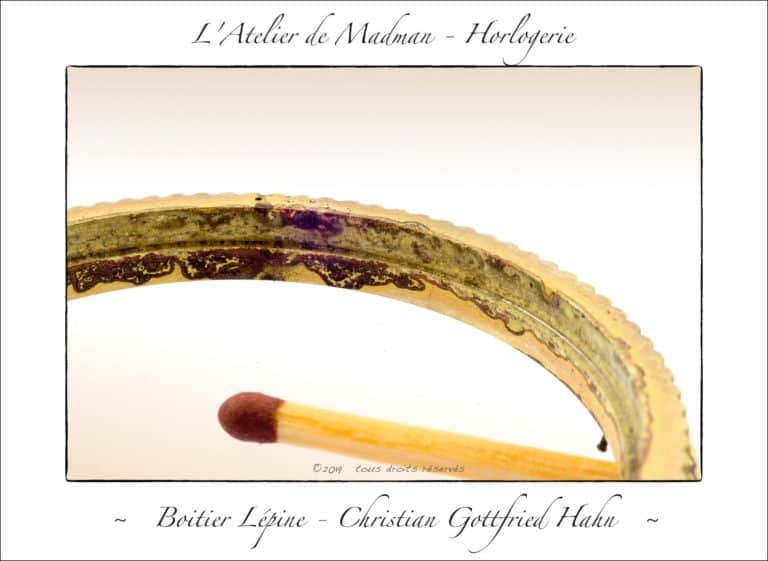

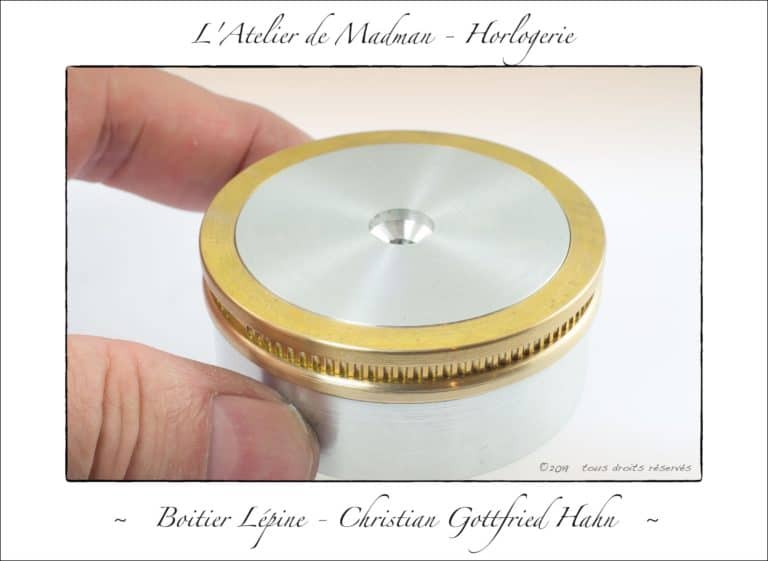

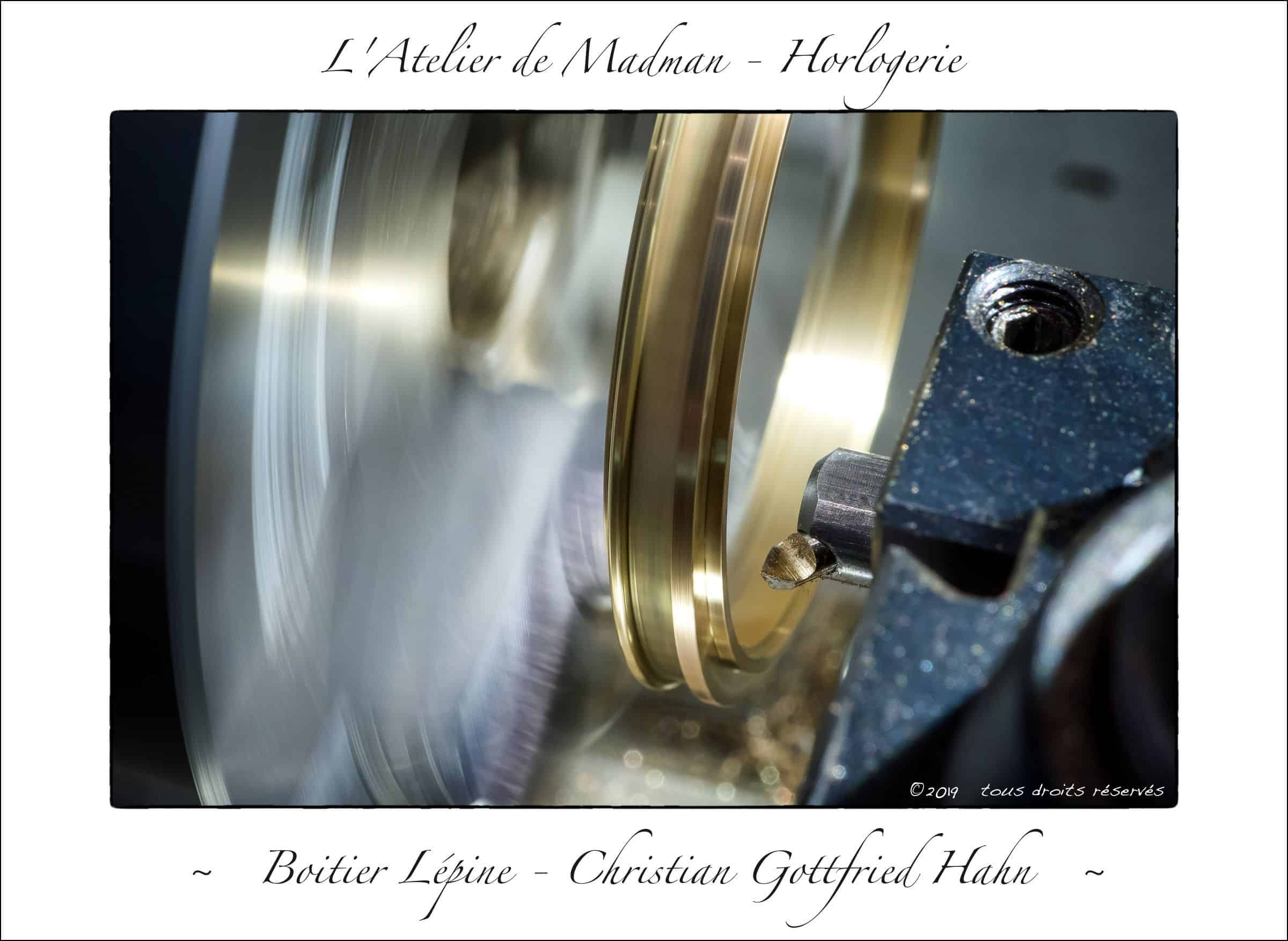

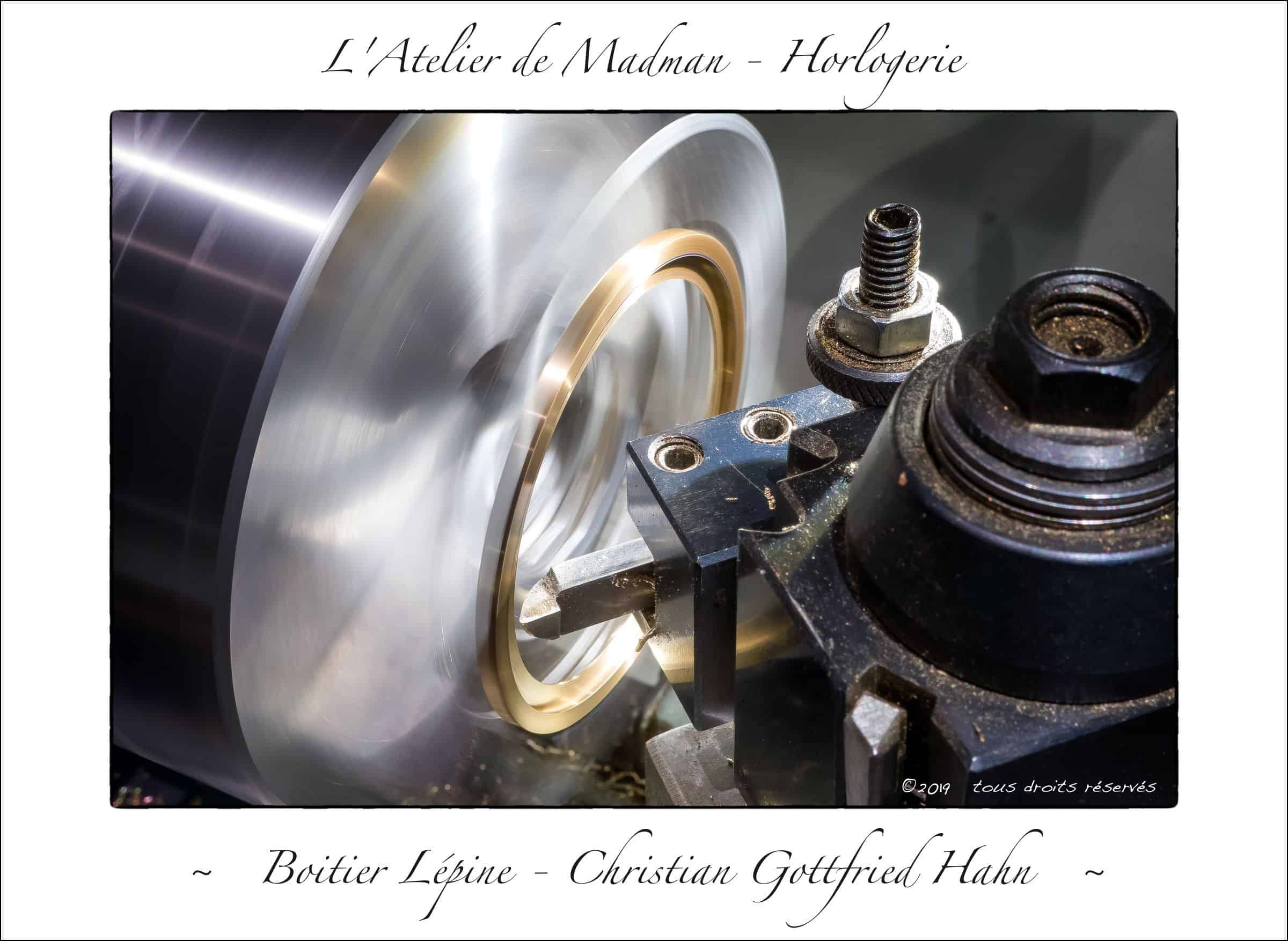

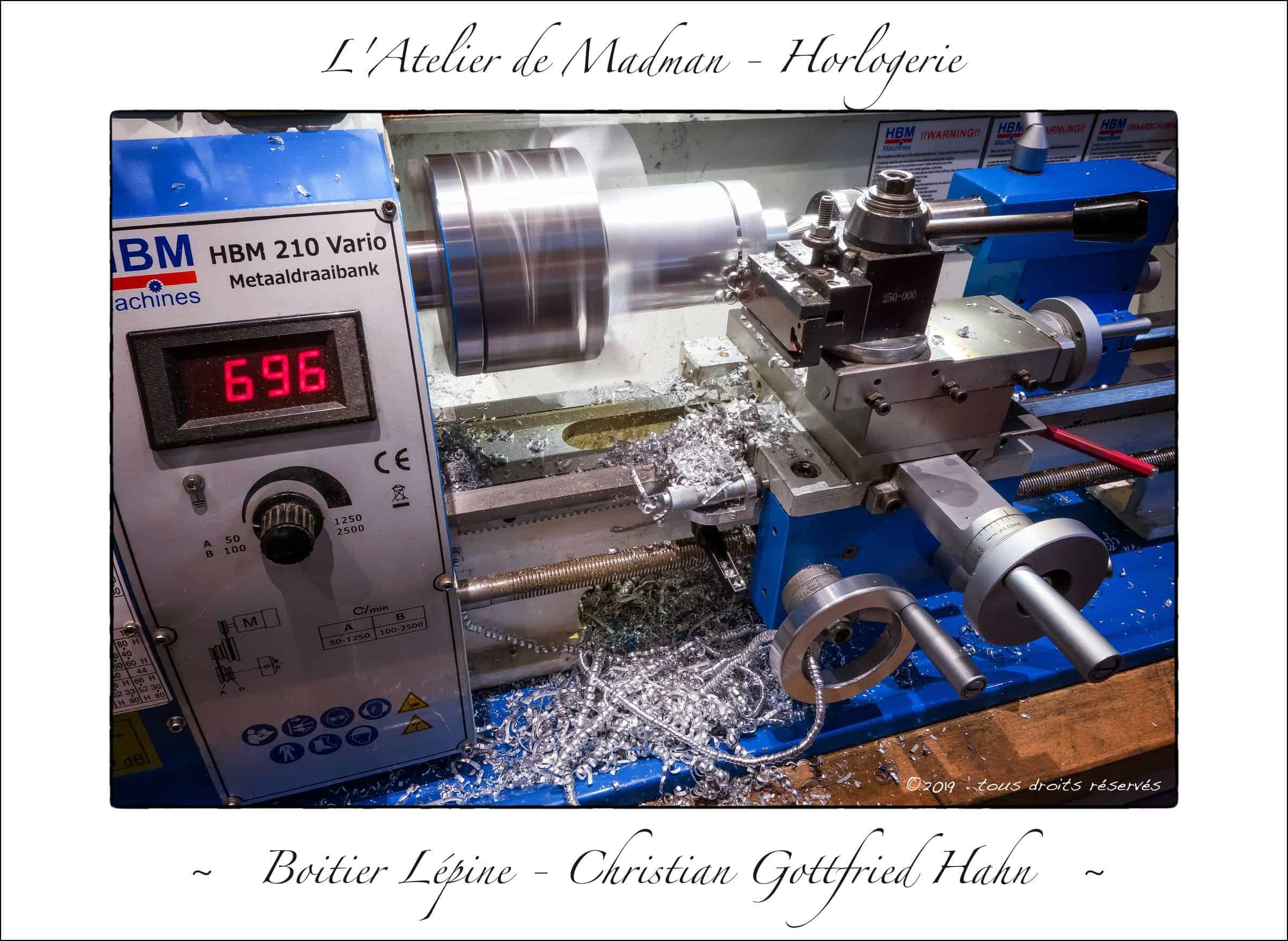

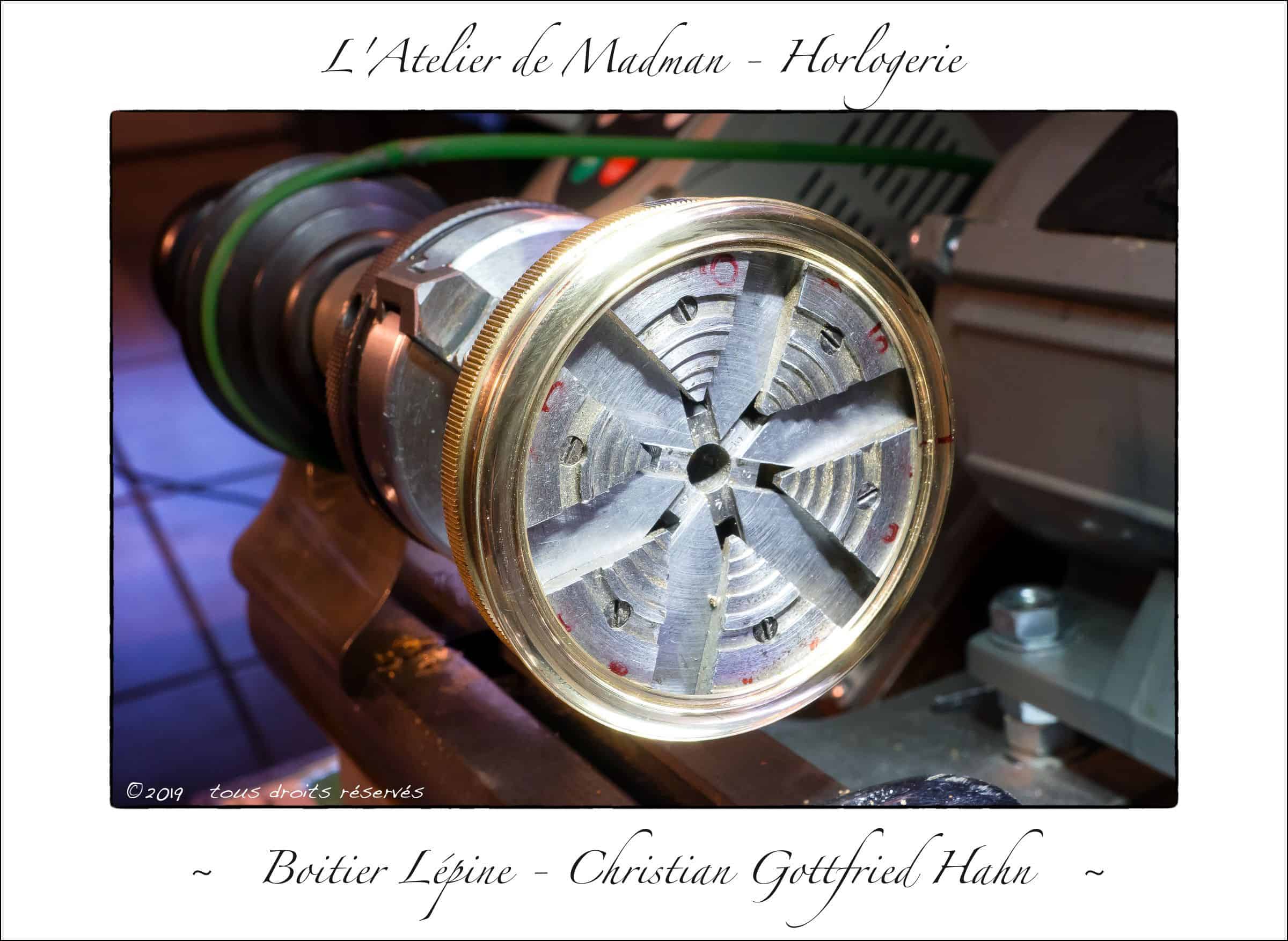

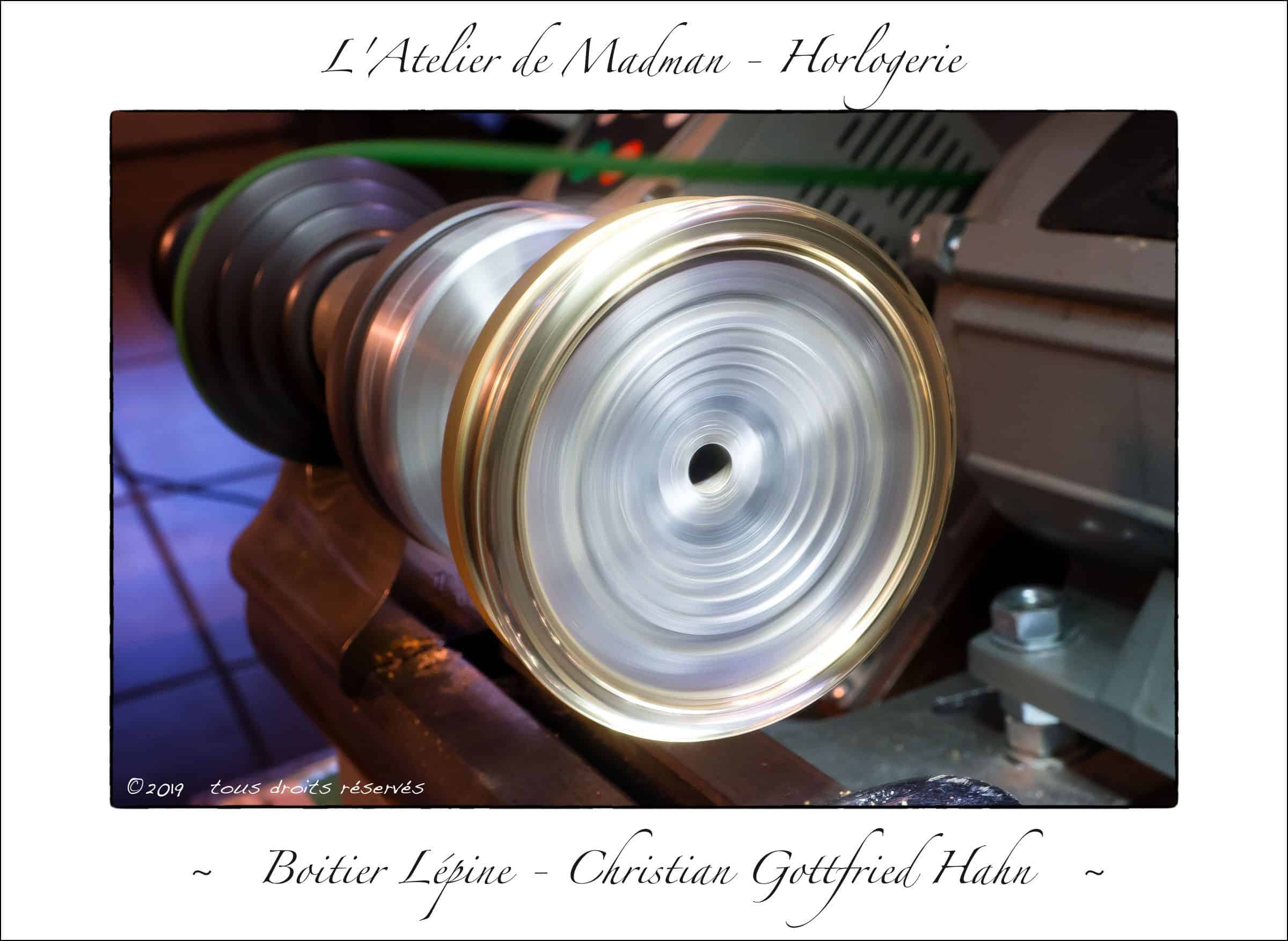

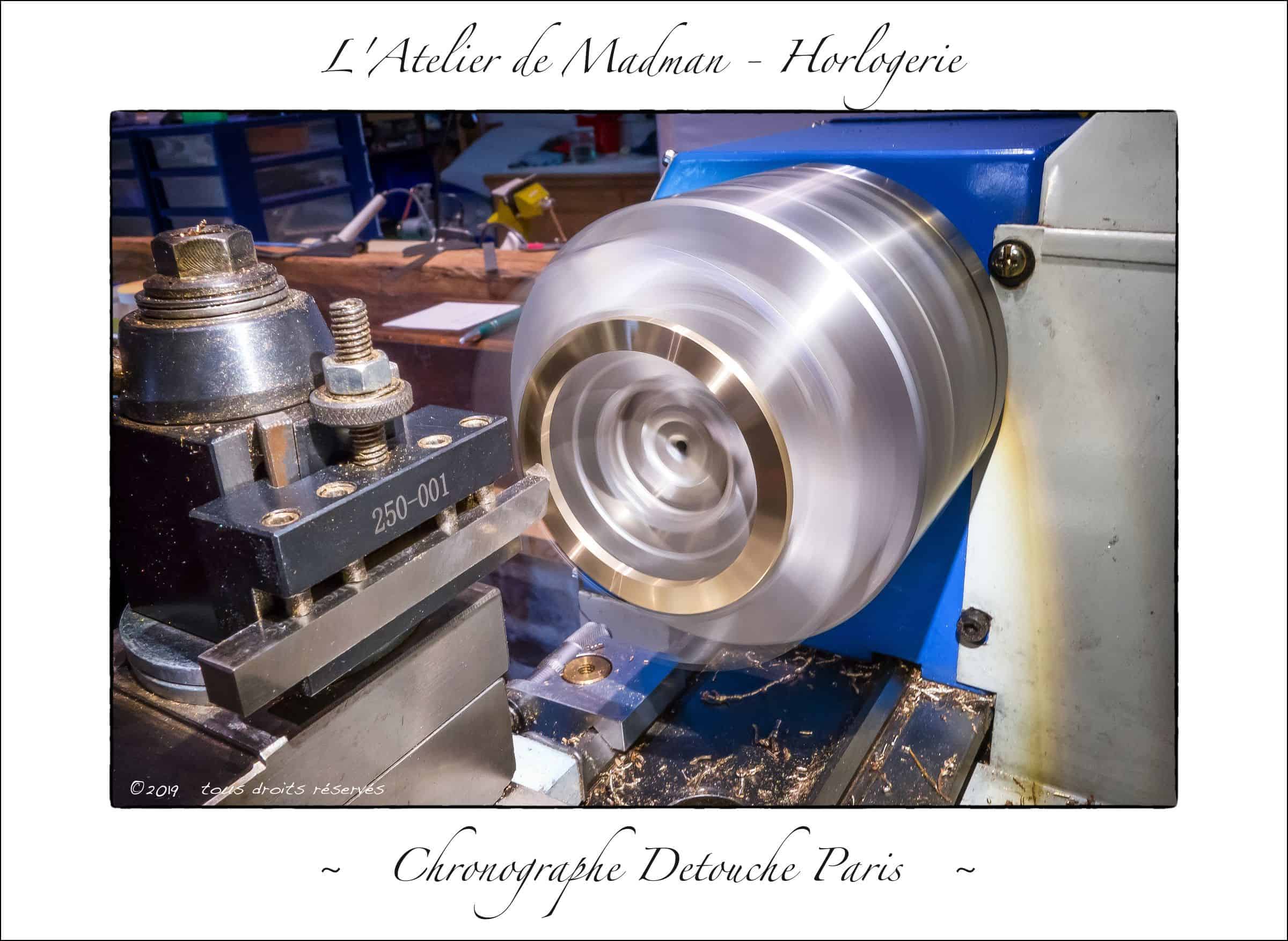

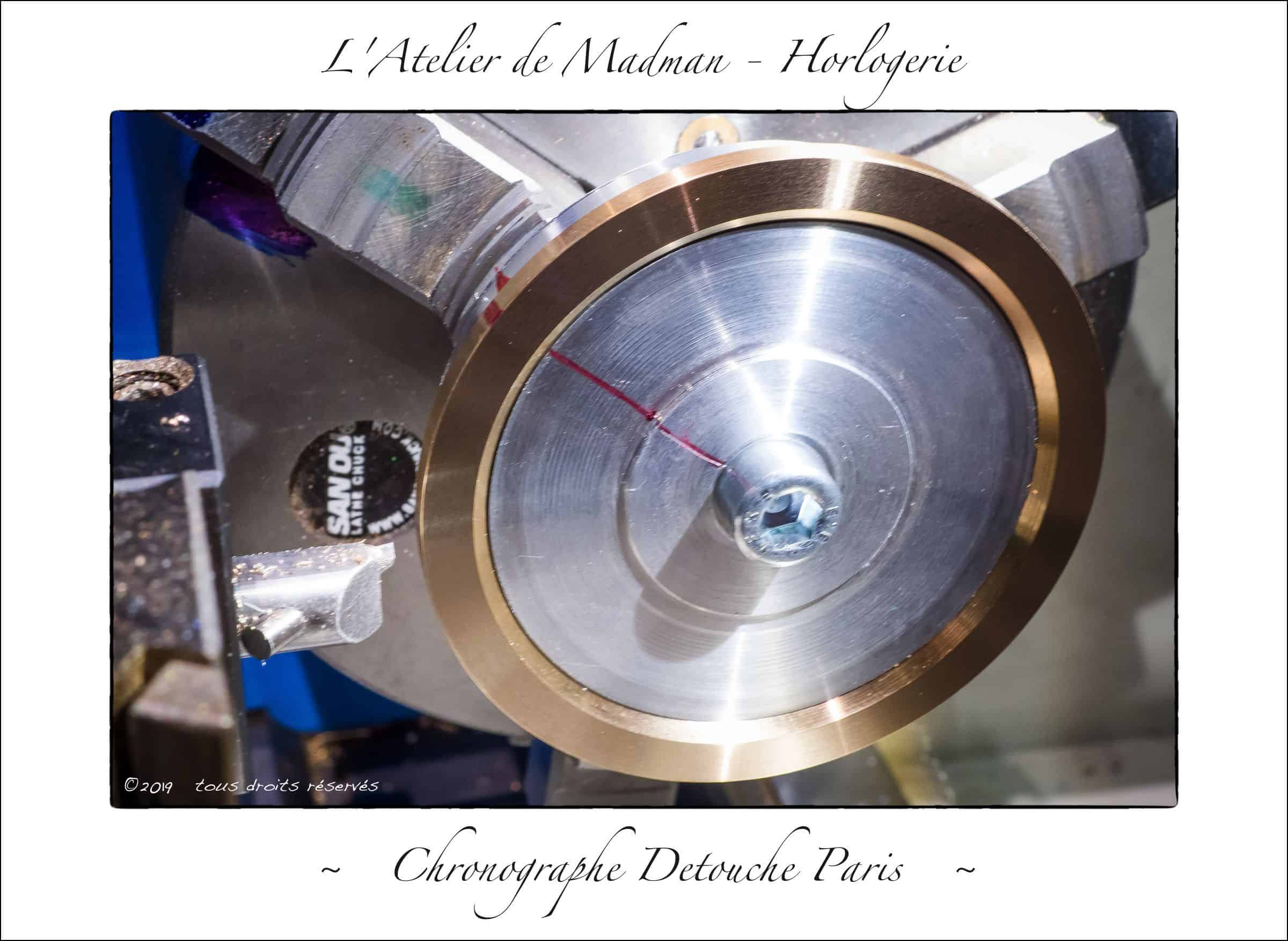

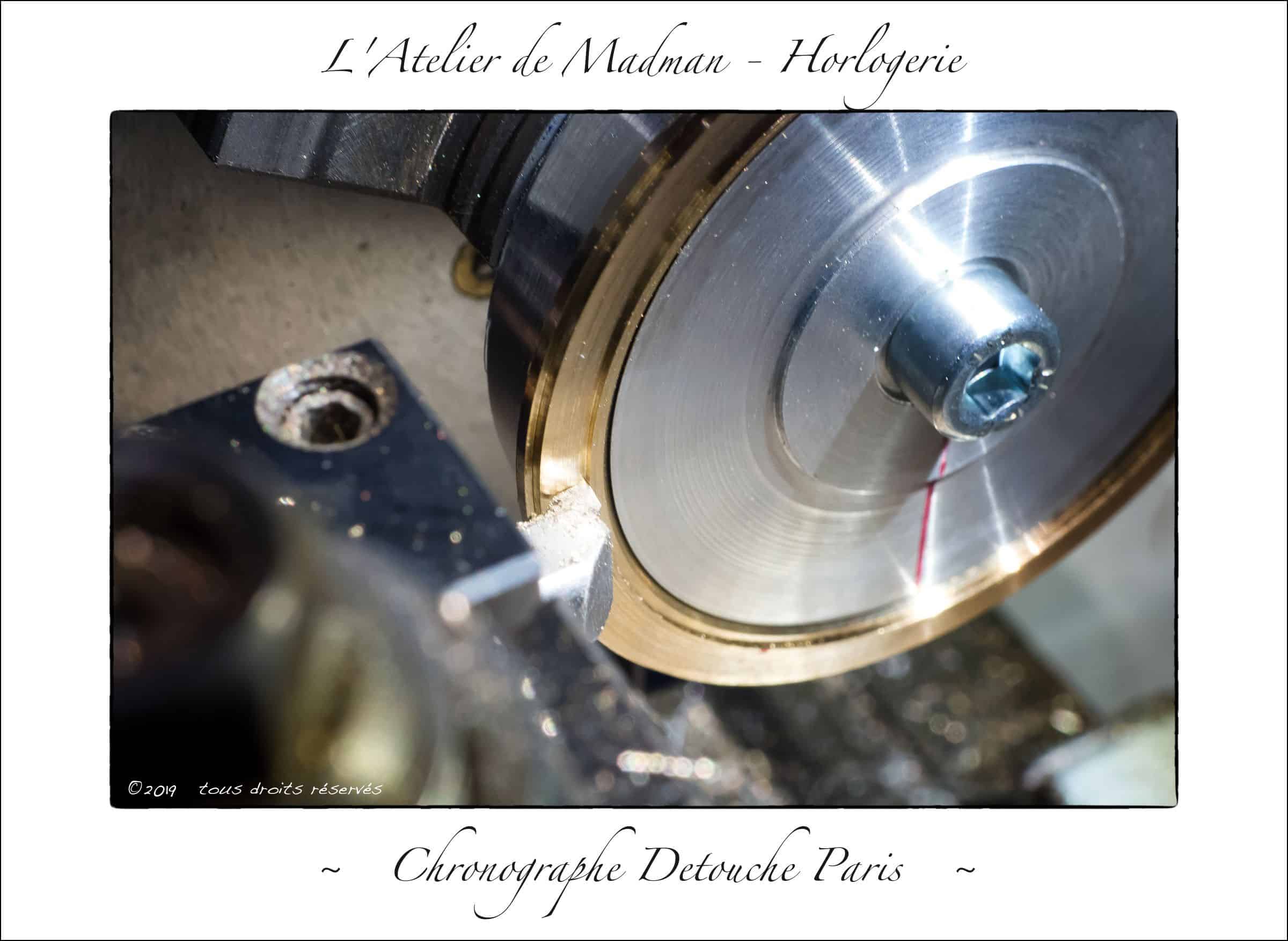

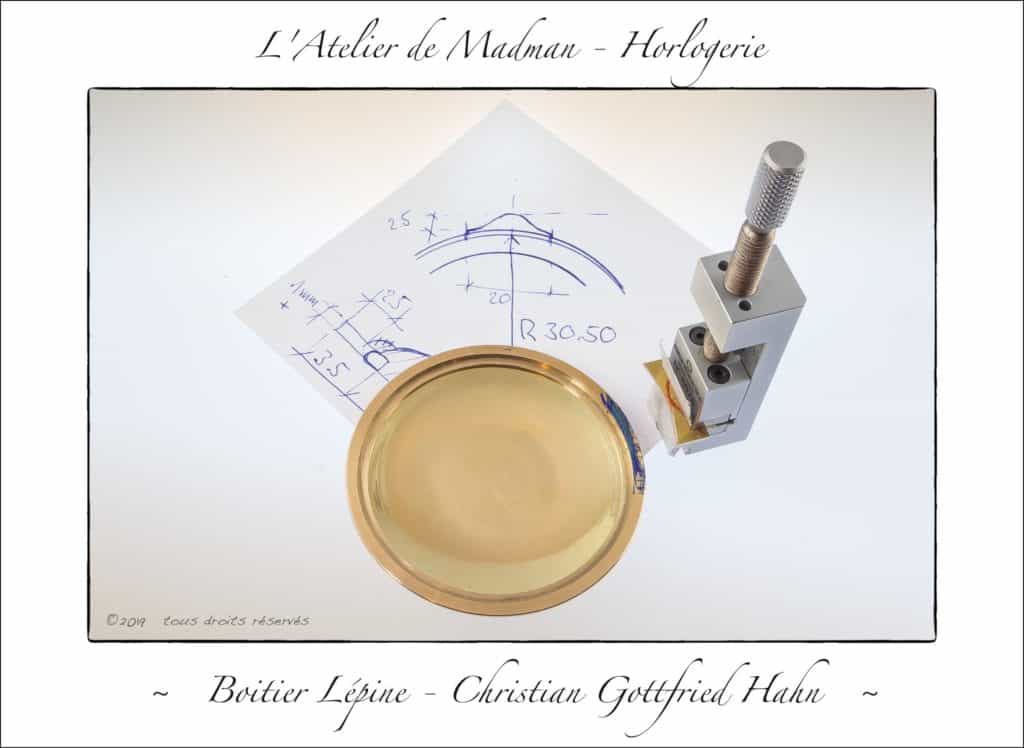

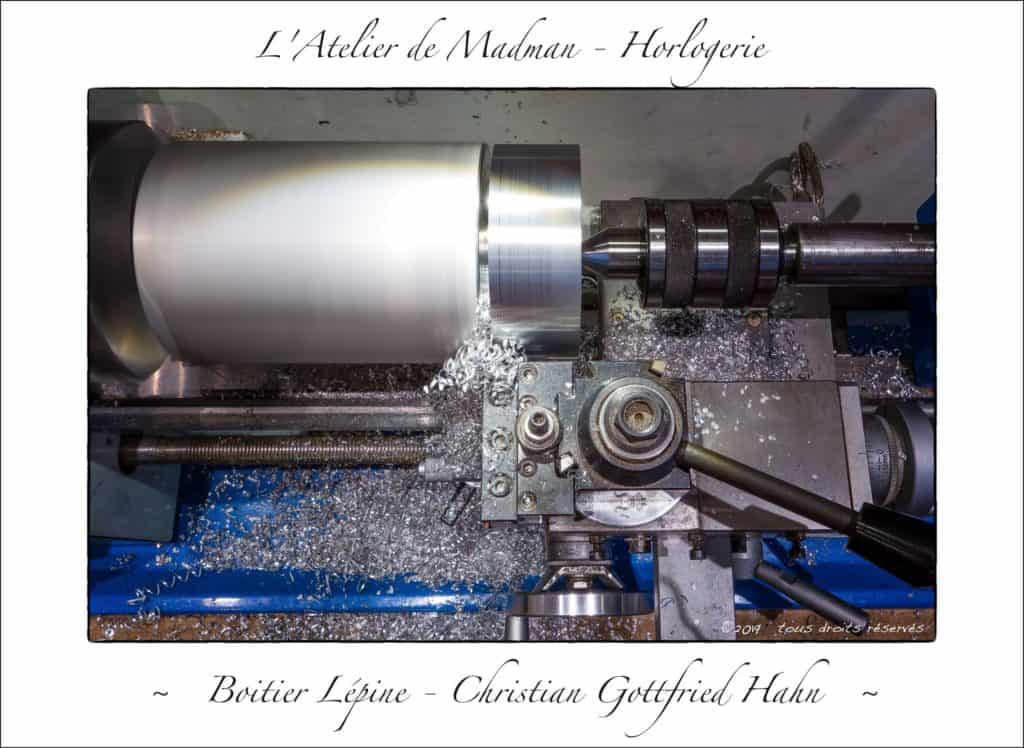

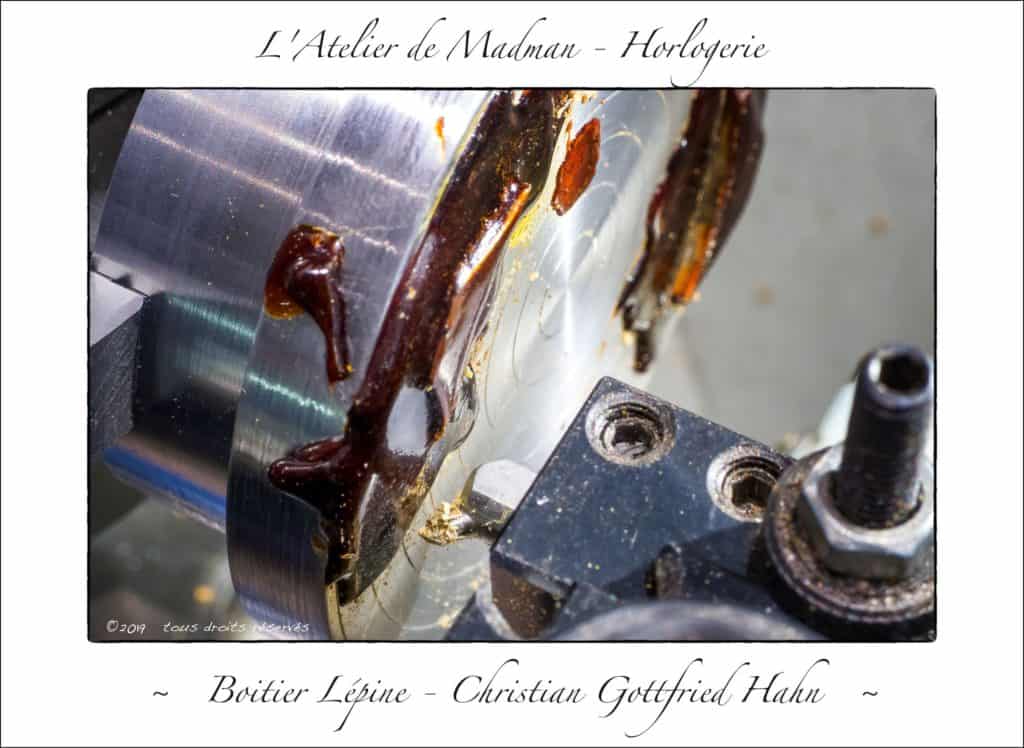

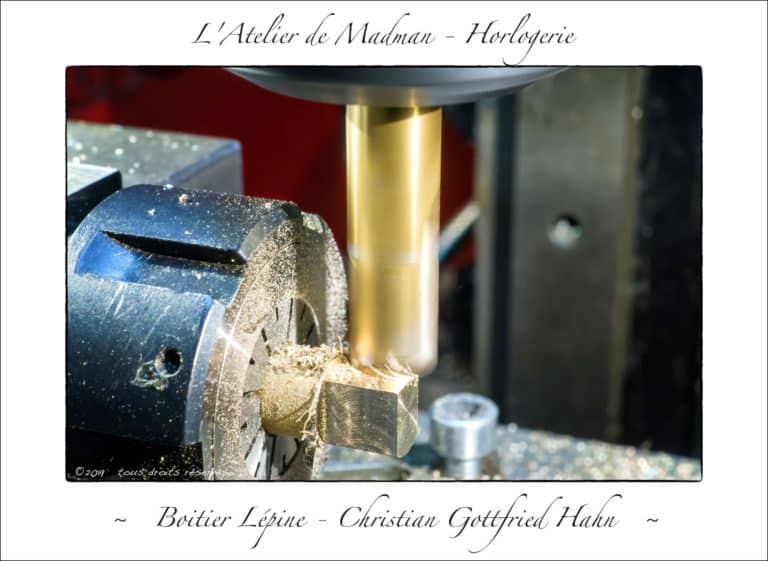

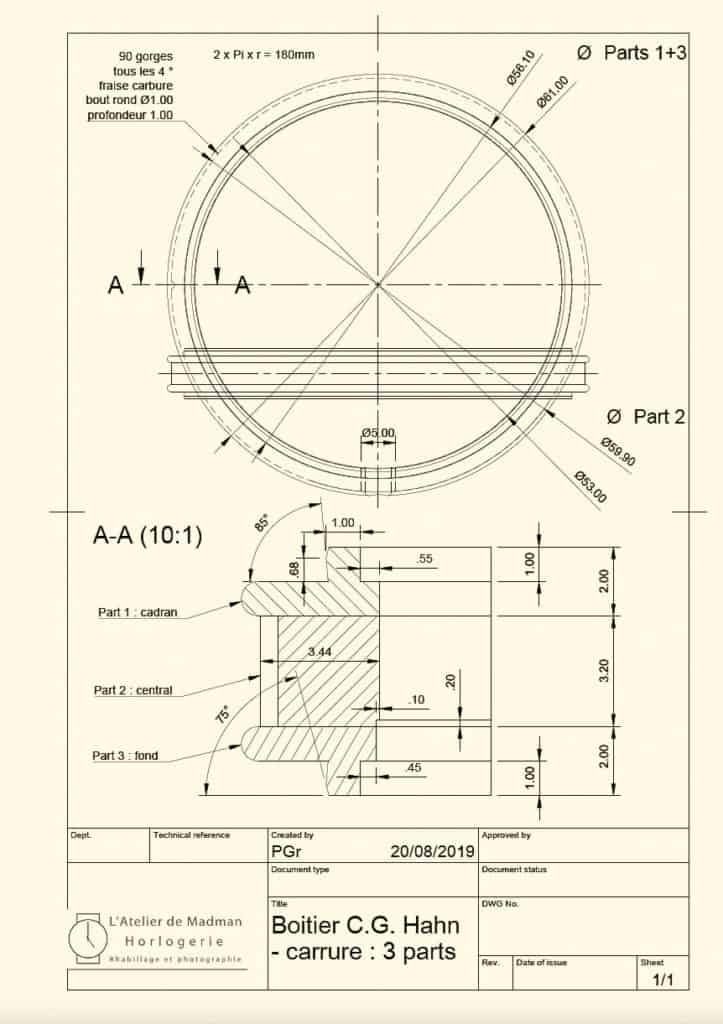

18 -21 août 2019 – Le plan d’usinage pour la carrure est tiré et la fabrication peut commencer. La pièce centrale de la carrure est tournée en premier : alésage pour le boitier et diamètre extérieur constituent les deux dimensions principales. L’épaisseur ne sera ajustée que dans un second temps.

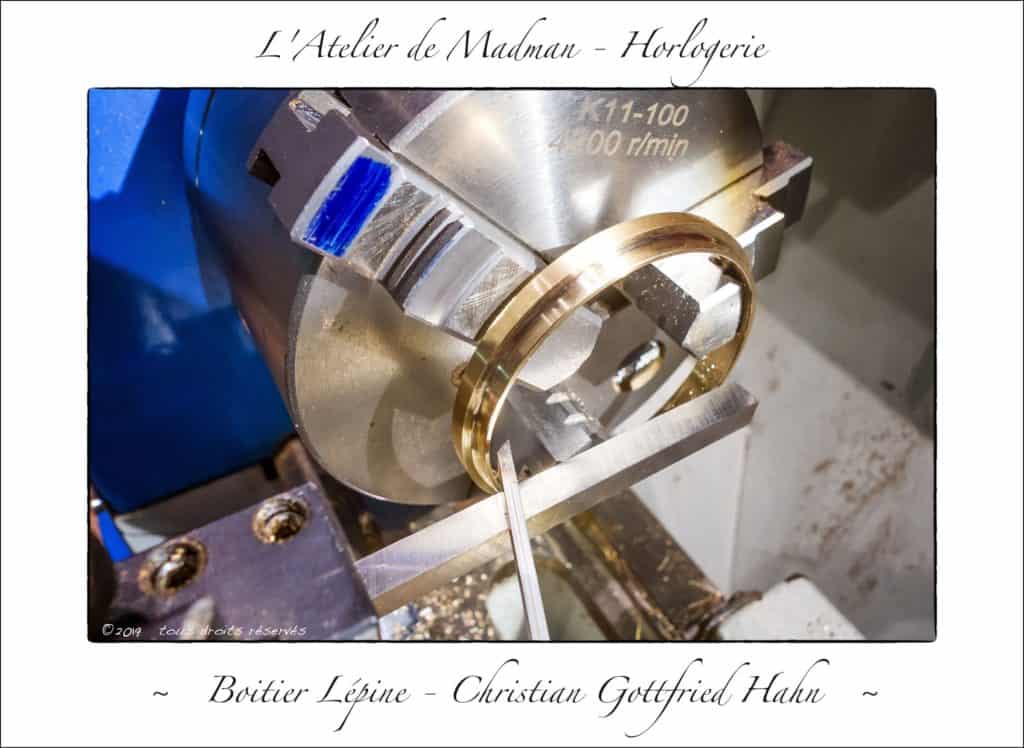

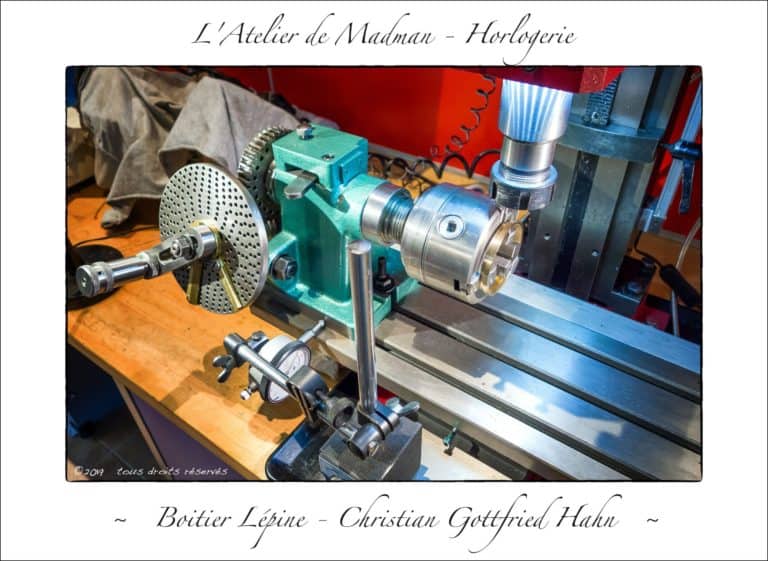

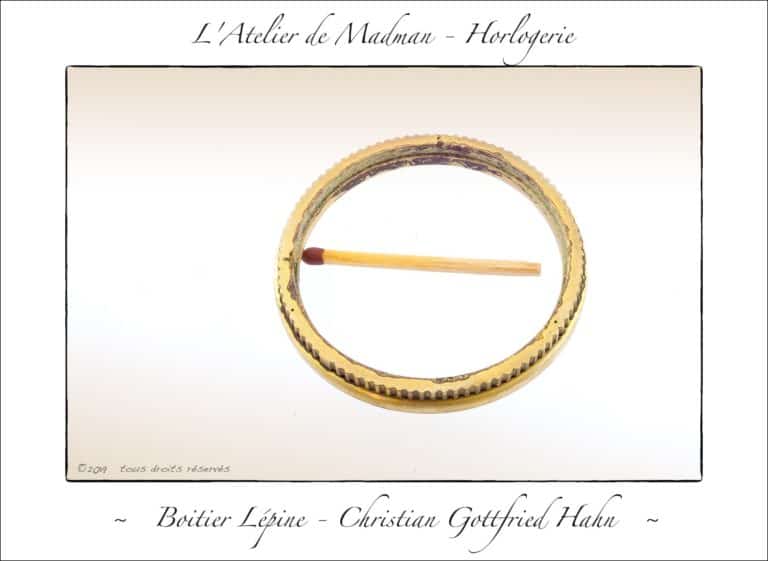

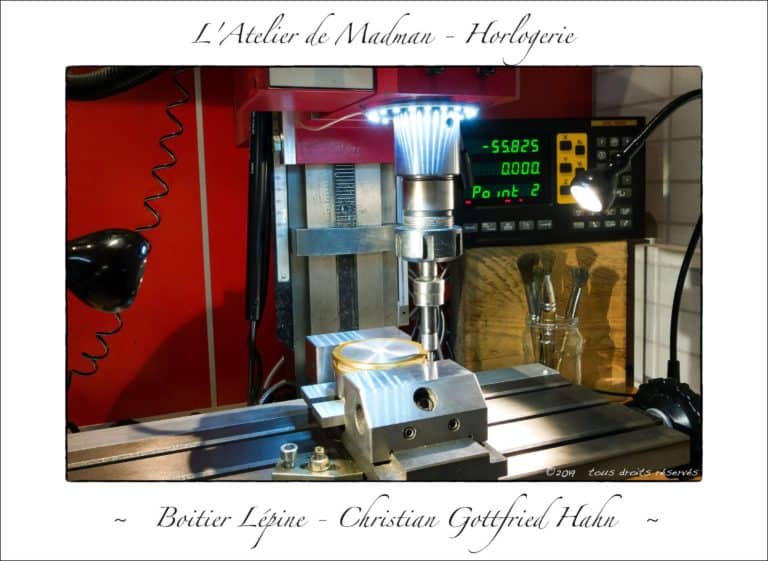

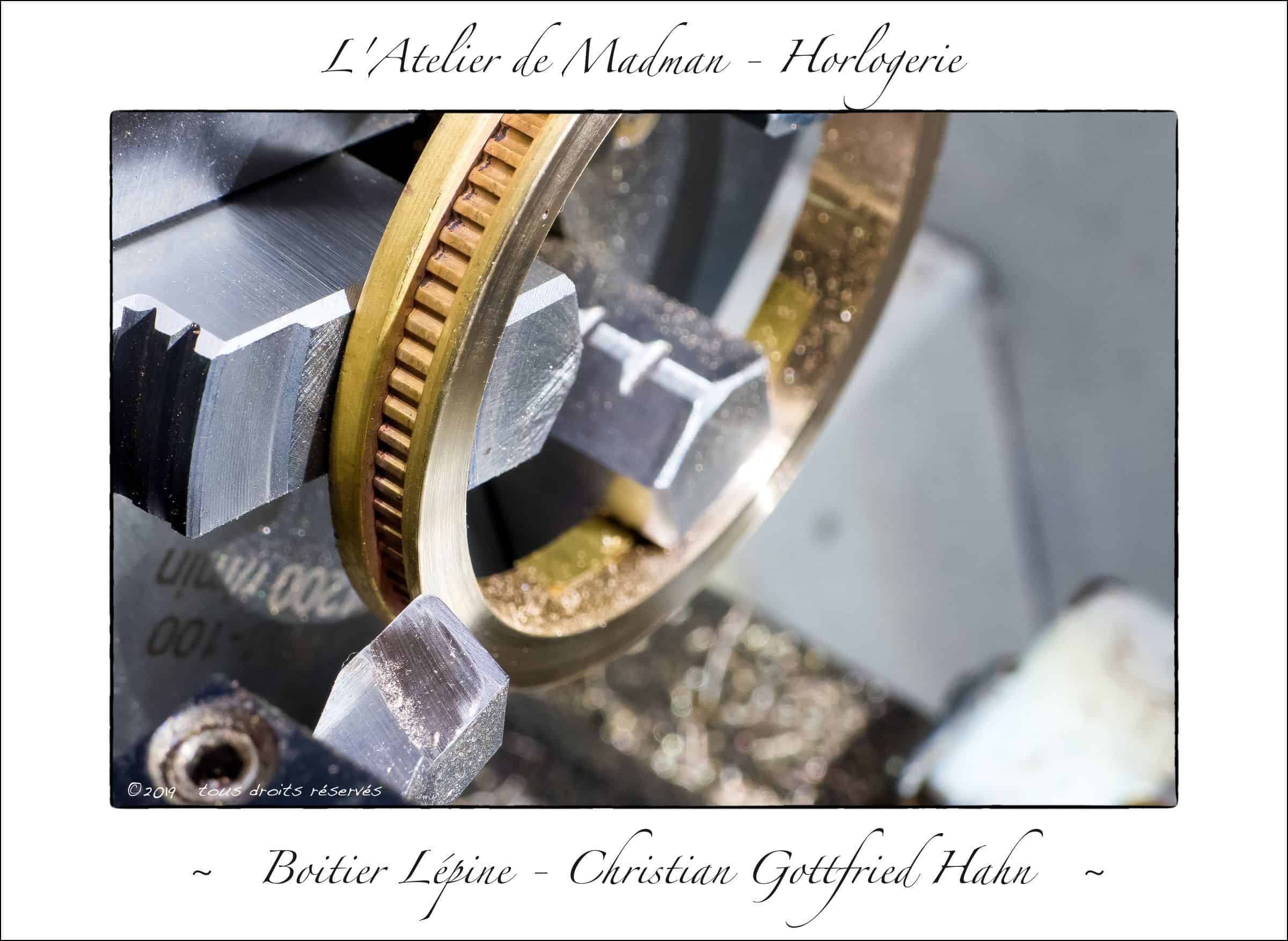

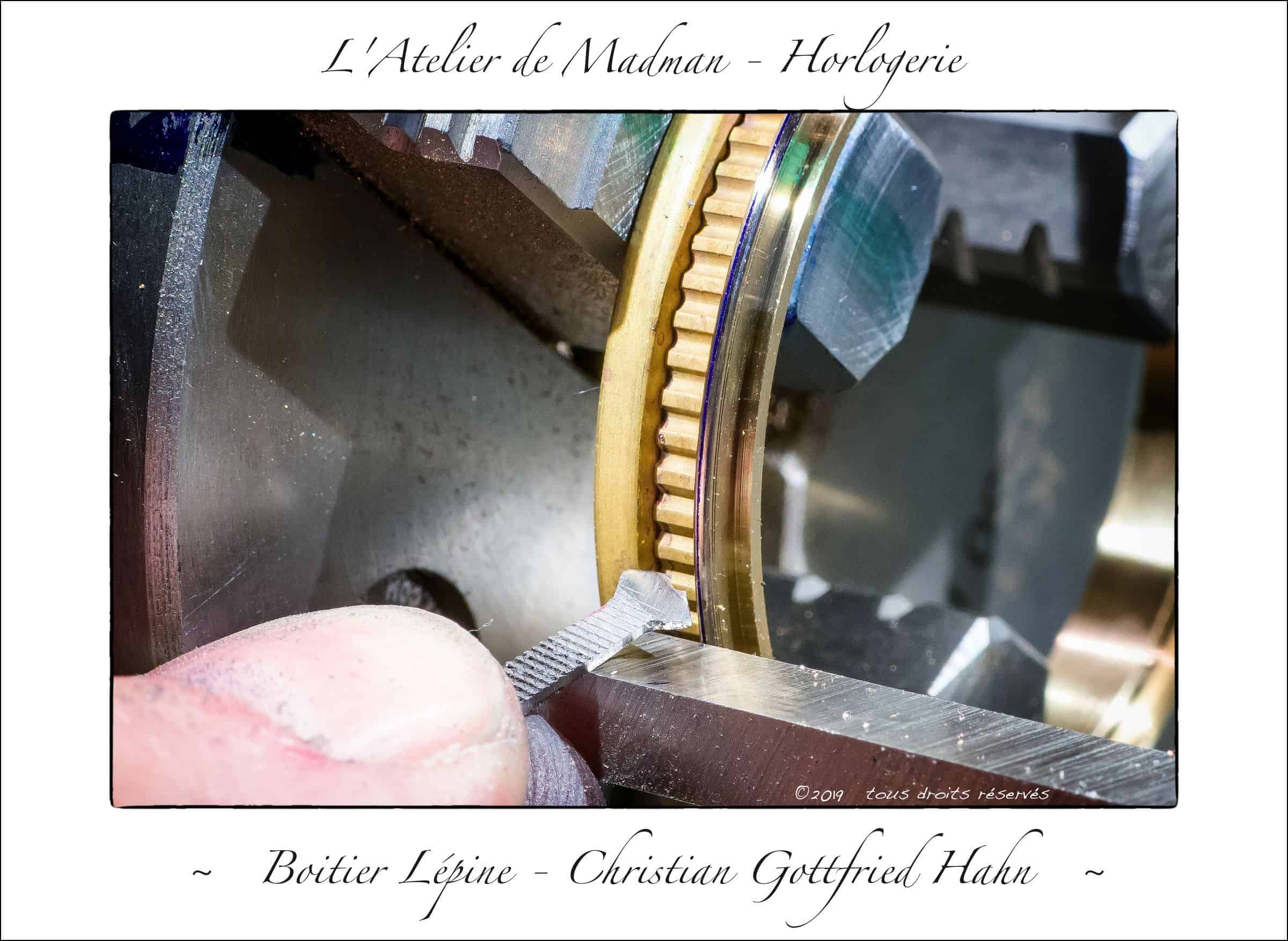

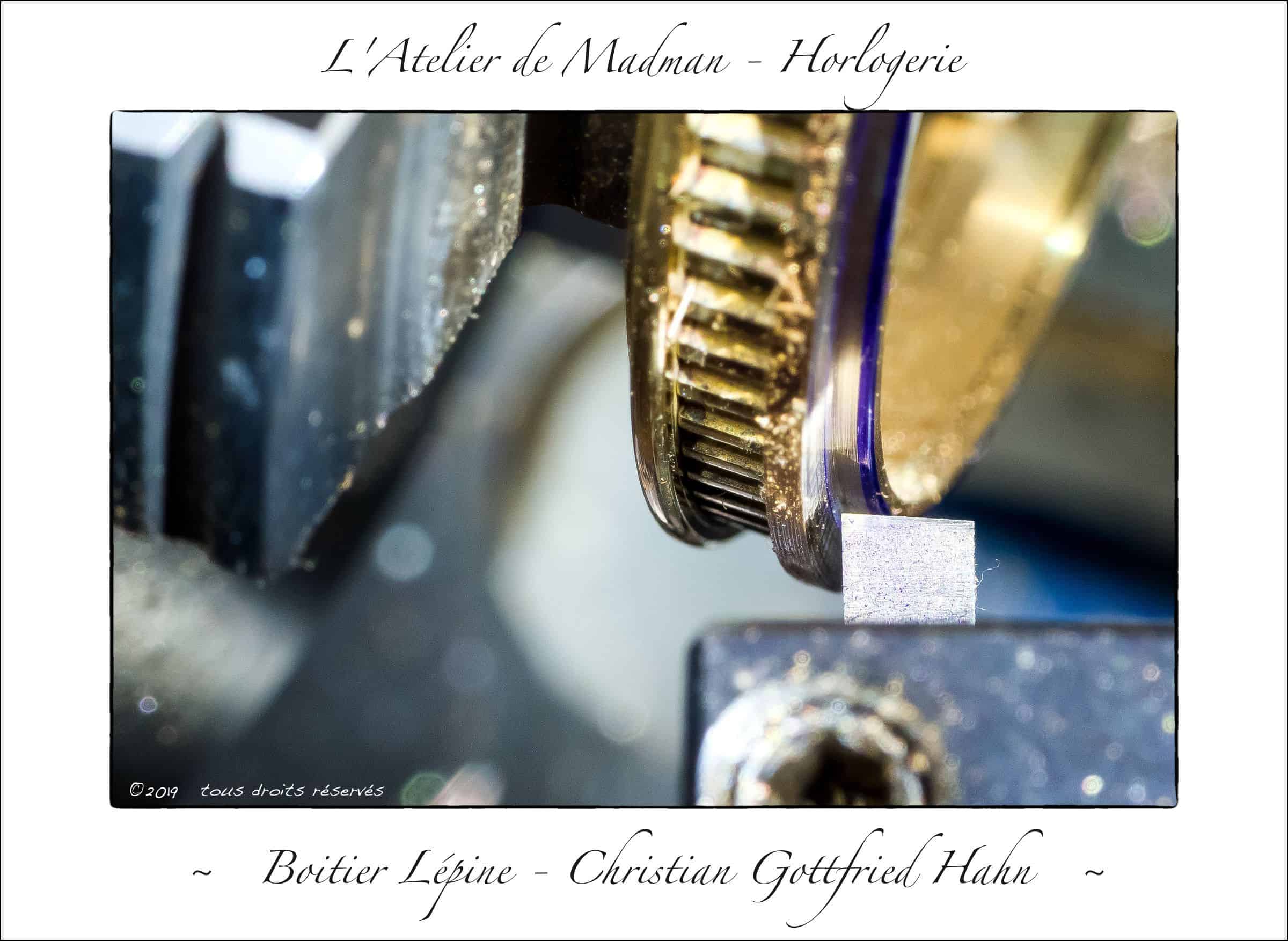

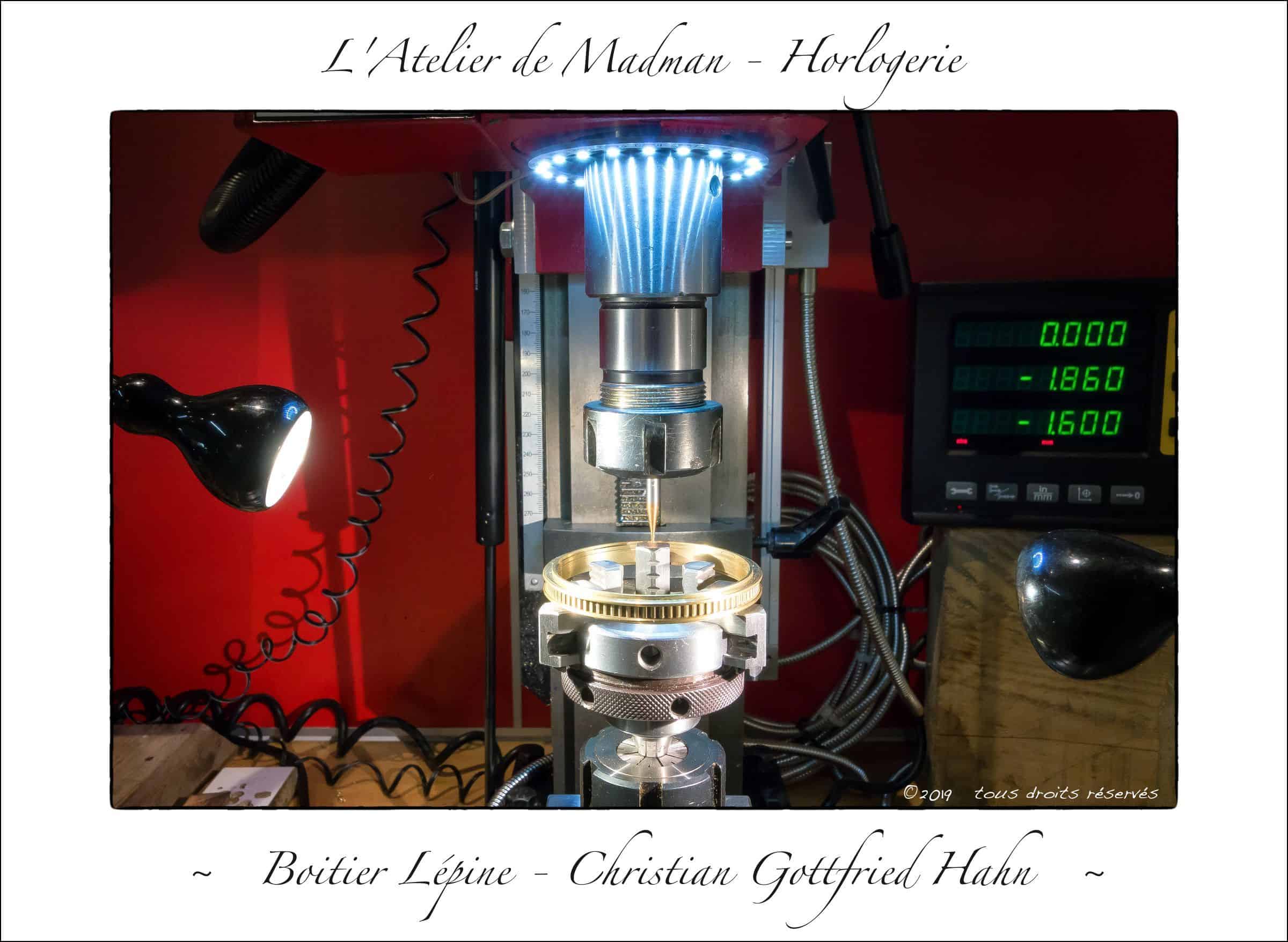

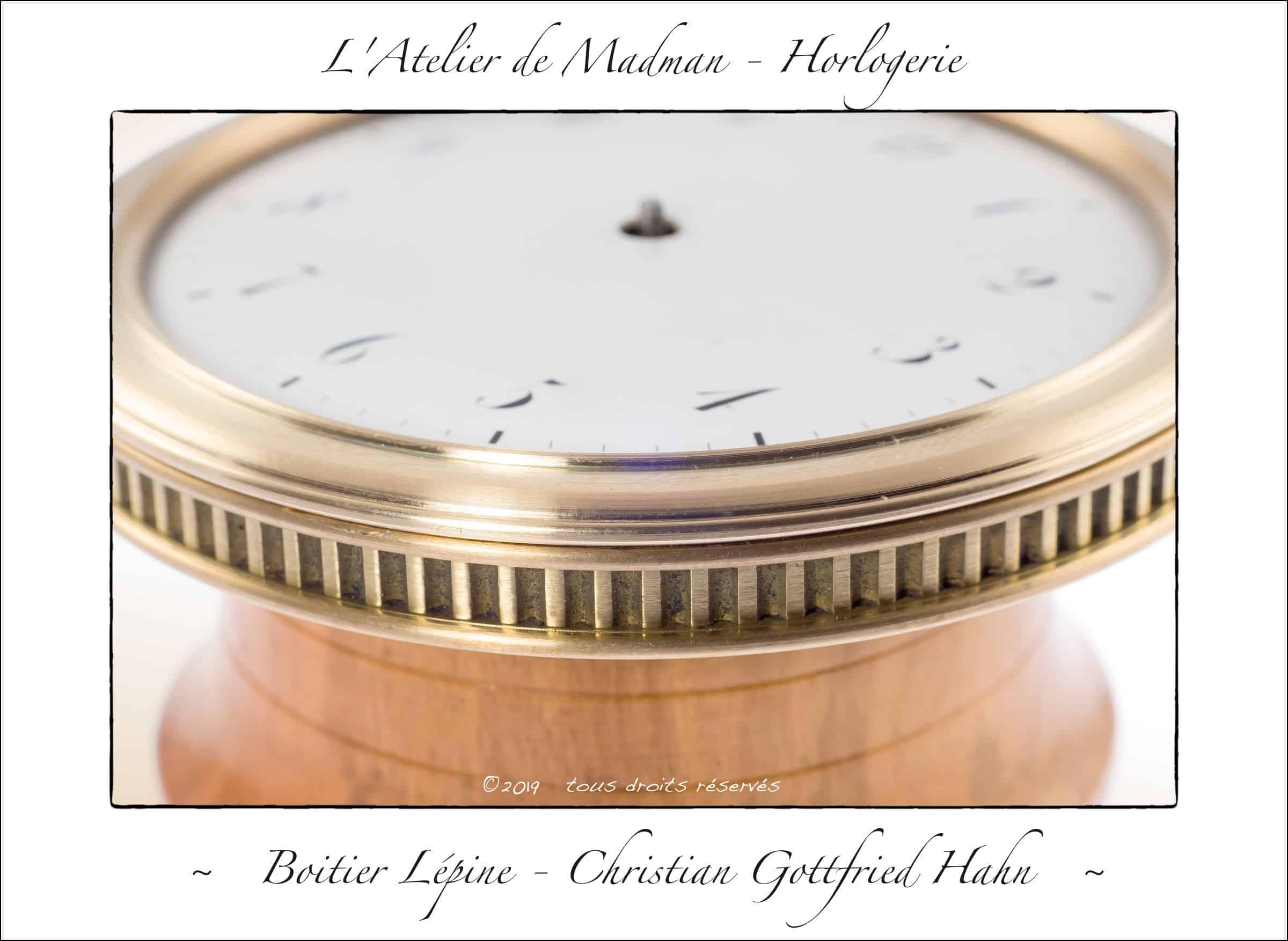

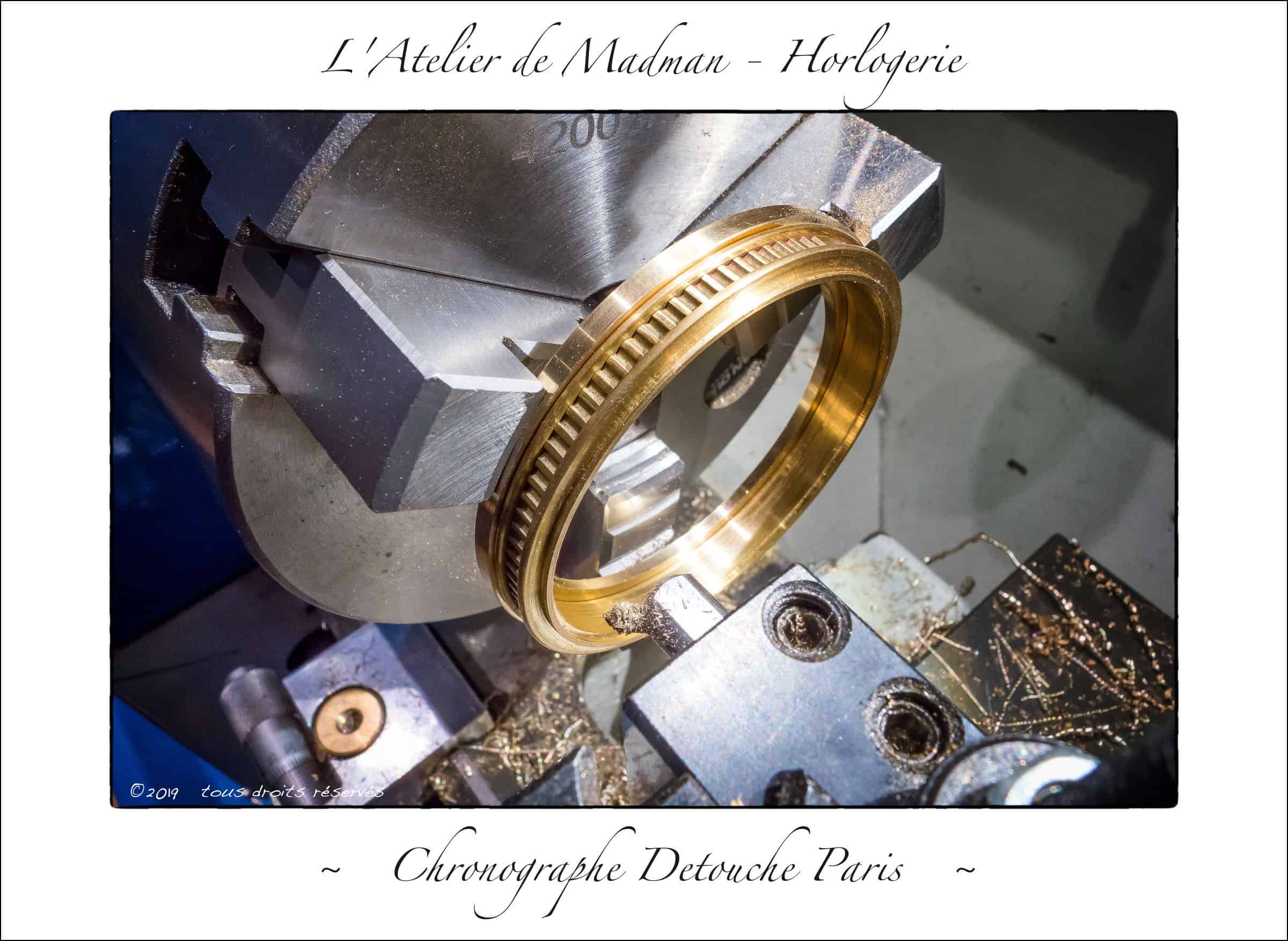

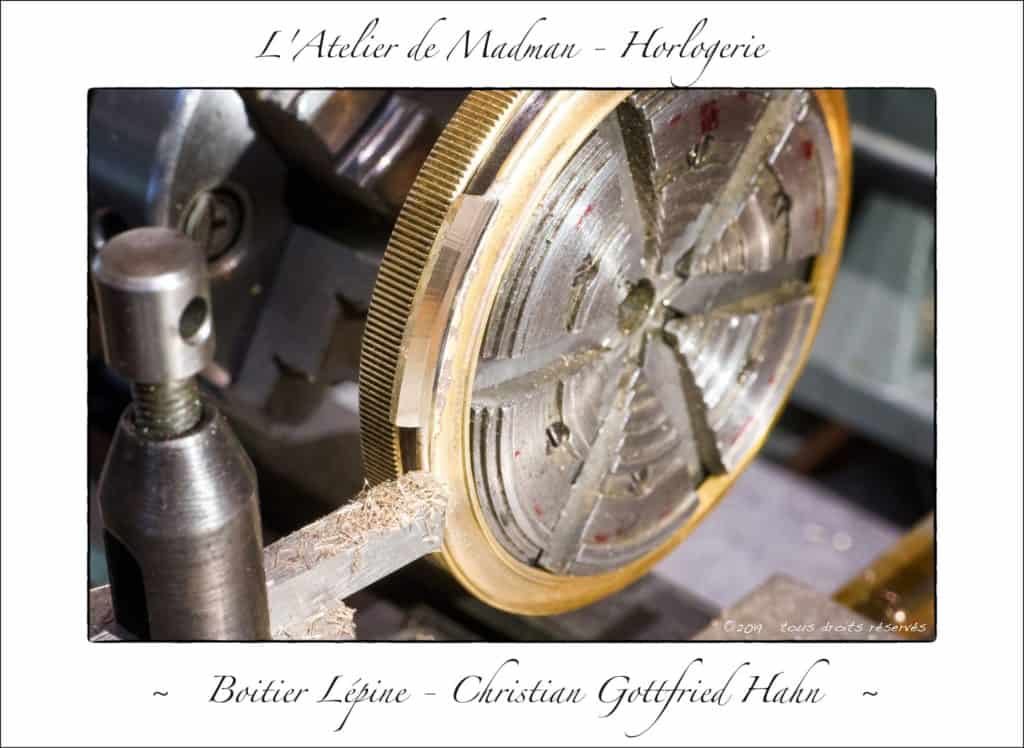

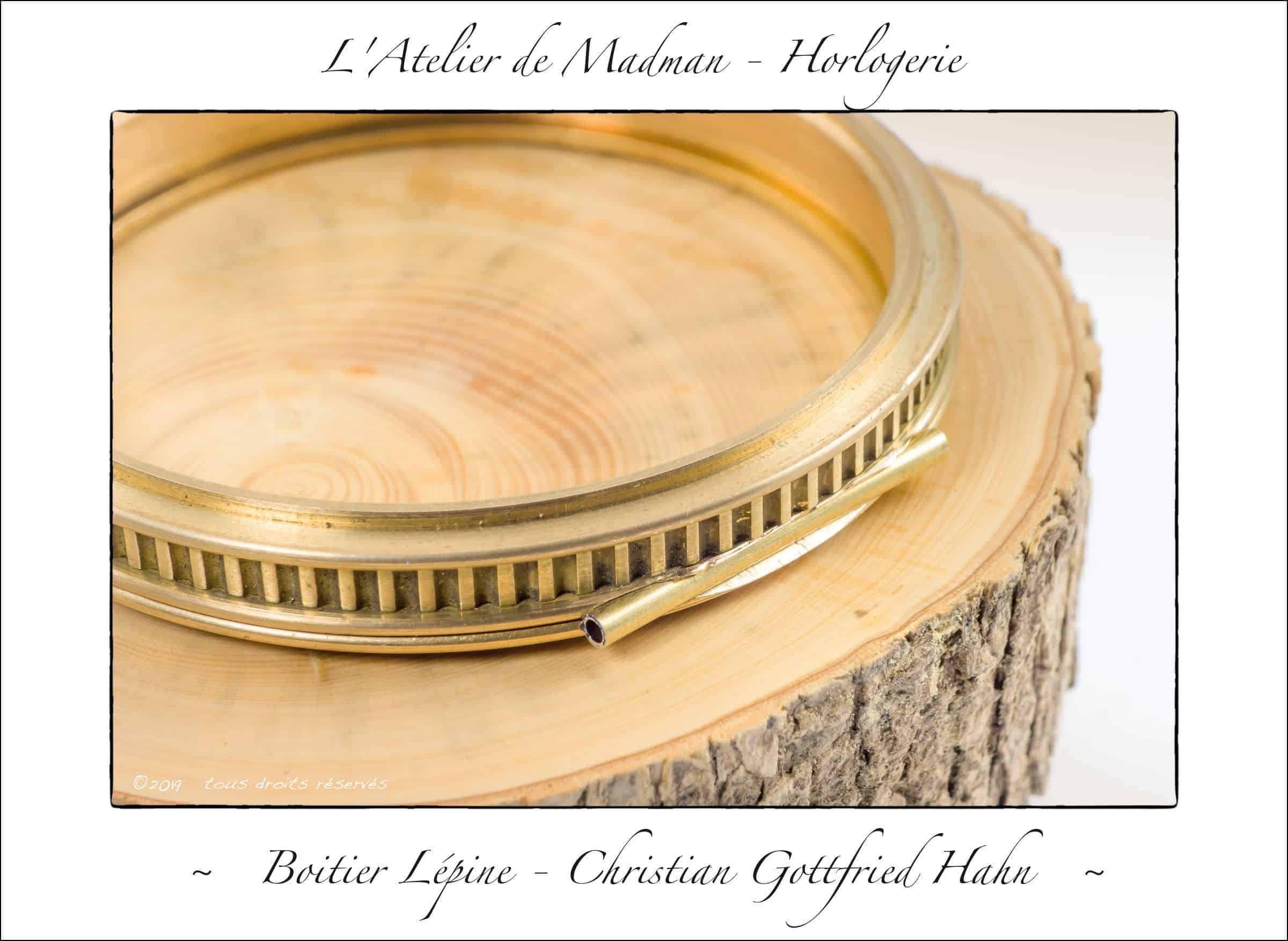

21 – 22 août 2019 – Le fraisage des cannelures sur la part 2 de la carrure va commencer. Montée sur le diviseur, la part recevra 90 cannelures, soit une tous les 4 degrés. En attendant la livraison des fraises HSS appropriées un essai sur une pièce de rebut confirme la méthode de travail sur diviseur. Elle est bonne, mais l’outil doit impérativement être neuf, sous peine de vilaines stries de coupe. Le projet avancera sur d’autres parts de la carrure : les deux anneaux.

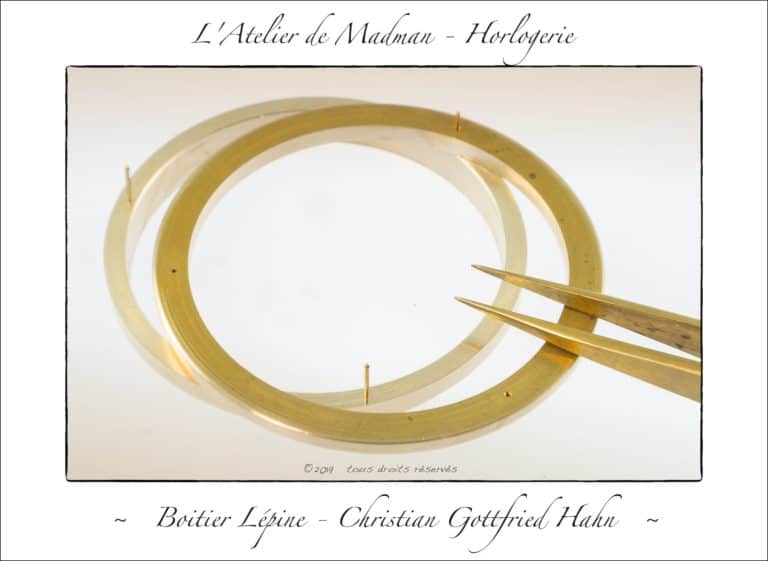

23 – 24 août 2019 – Usinage des parts 1 et 3 (cercles de carrure). Elles seront brasées sur la part 2 quand celle-ci aura reçu ses cannelures.

Il n’y parait pas, mais derrière ces quelques opérations simples se cachent plus de 9 heures de travail !

- lecture et contrôle des plans,

- écritures des gammes d’usinage,

- traçages des lignes de découpe sur la plaque de laiton,

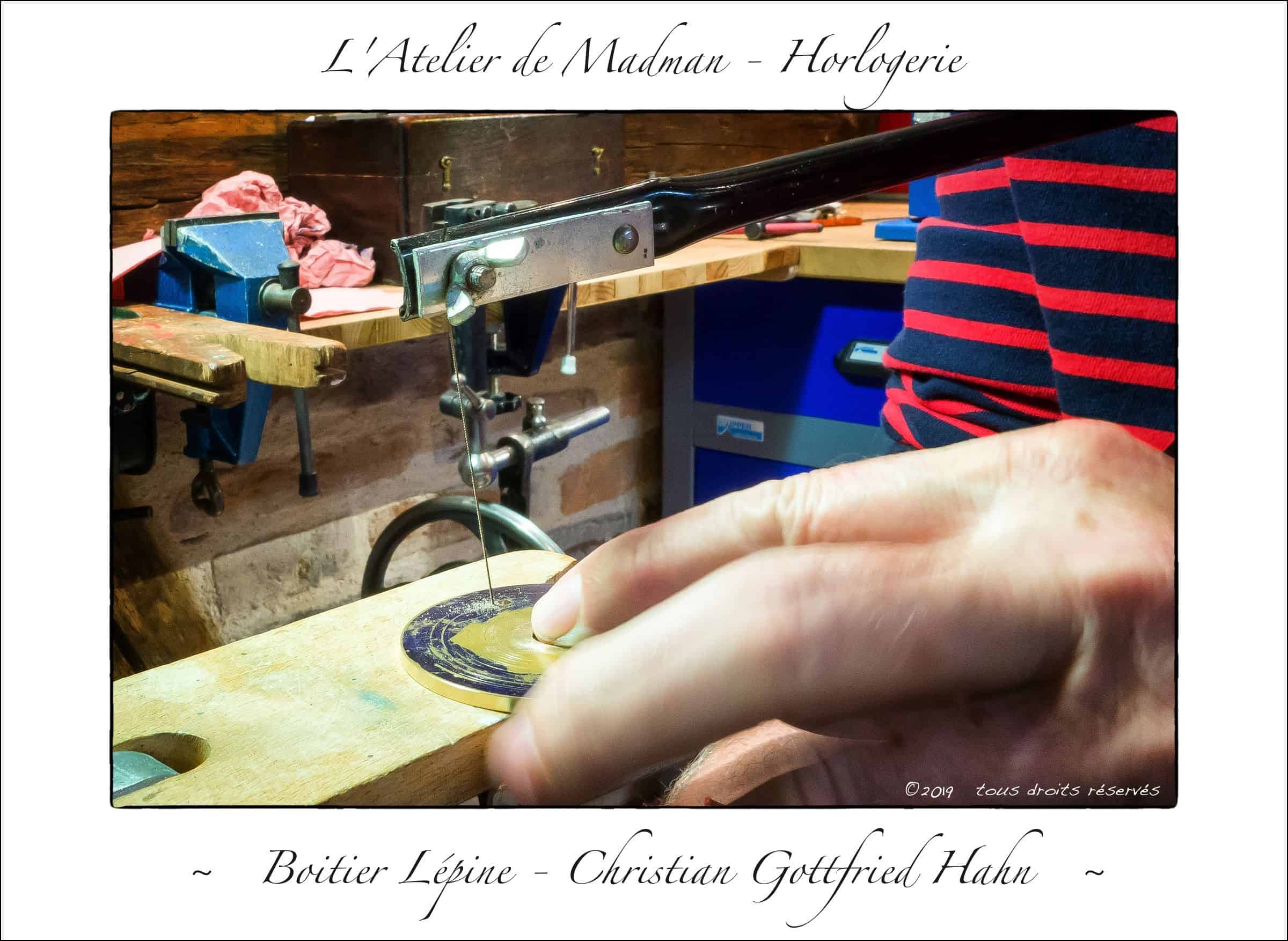

- découpe à la scie bocfil du cercle,

- ajustement de concentricité du support boulonné,

- tournage du diamètre extérieur,

- tournage de l’arrondi extérieur d’un côté du cercle,

- découpe à la scie bocfil du centre,

- alésage du diamètre intérieur sur le tour,

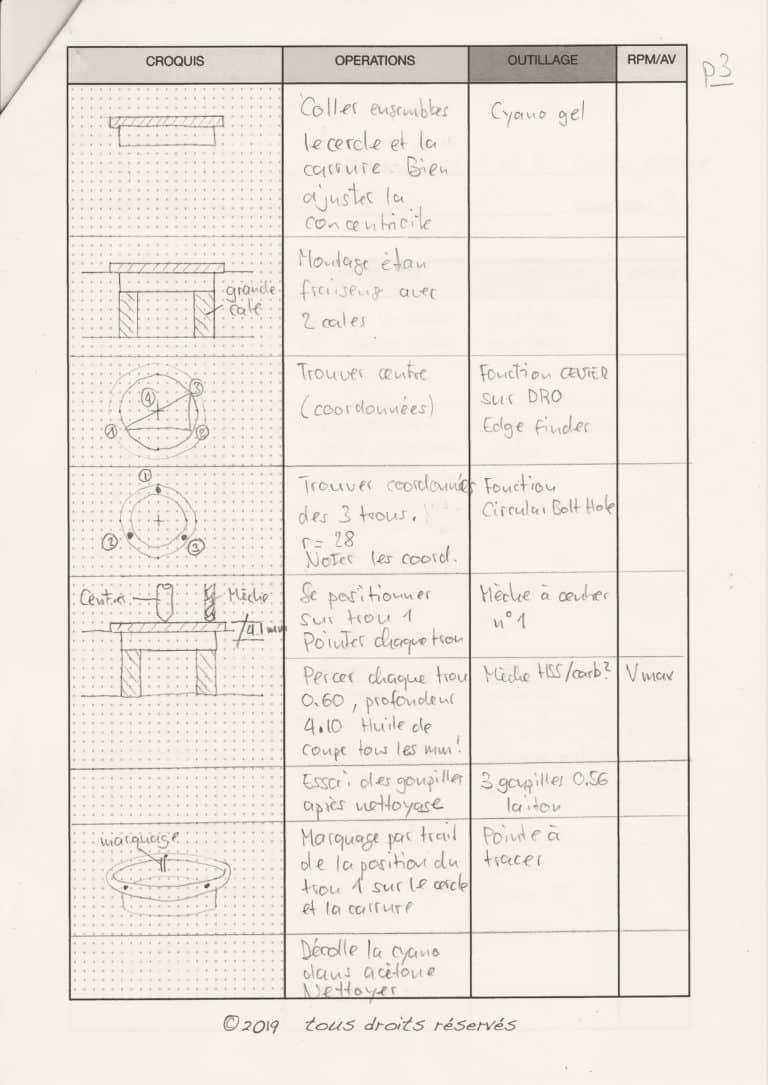

- collage provisoire des part 1 et 2 à la cyanolite,

- montage dans l’étau de la fraiseuse,

- déterminer le centre du montage,

- déterminer les coordonnées des trois trous pour les goupilles de positionnement,

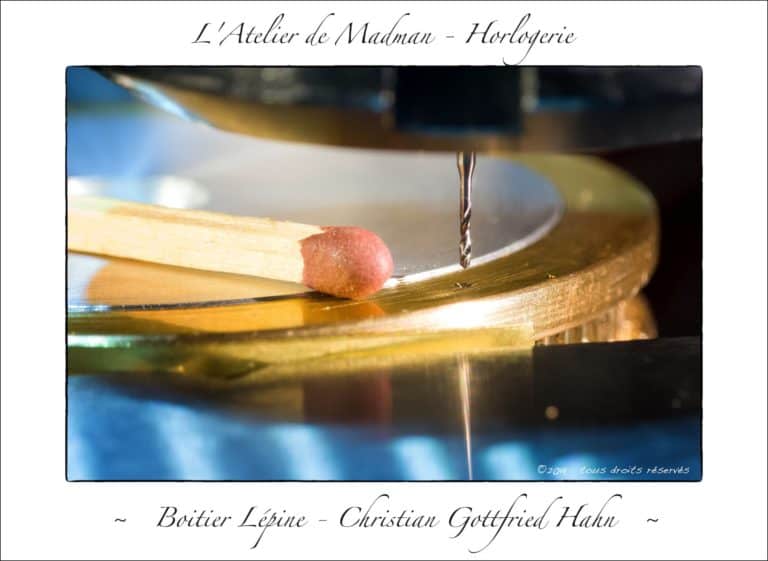

- pointages à la mèche à centrer,

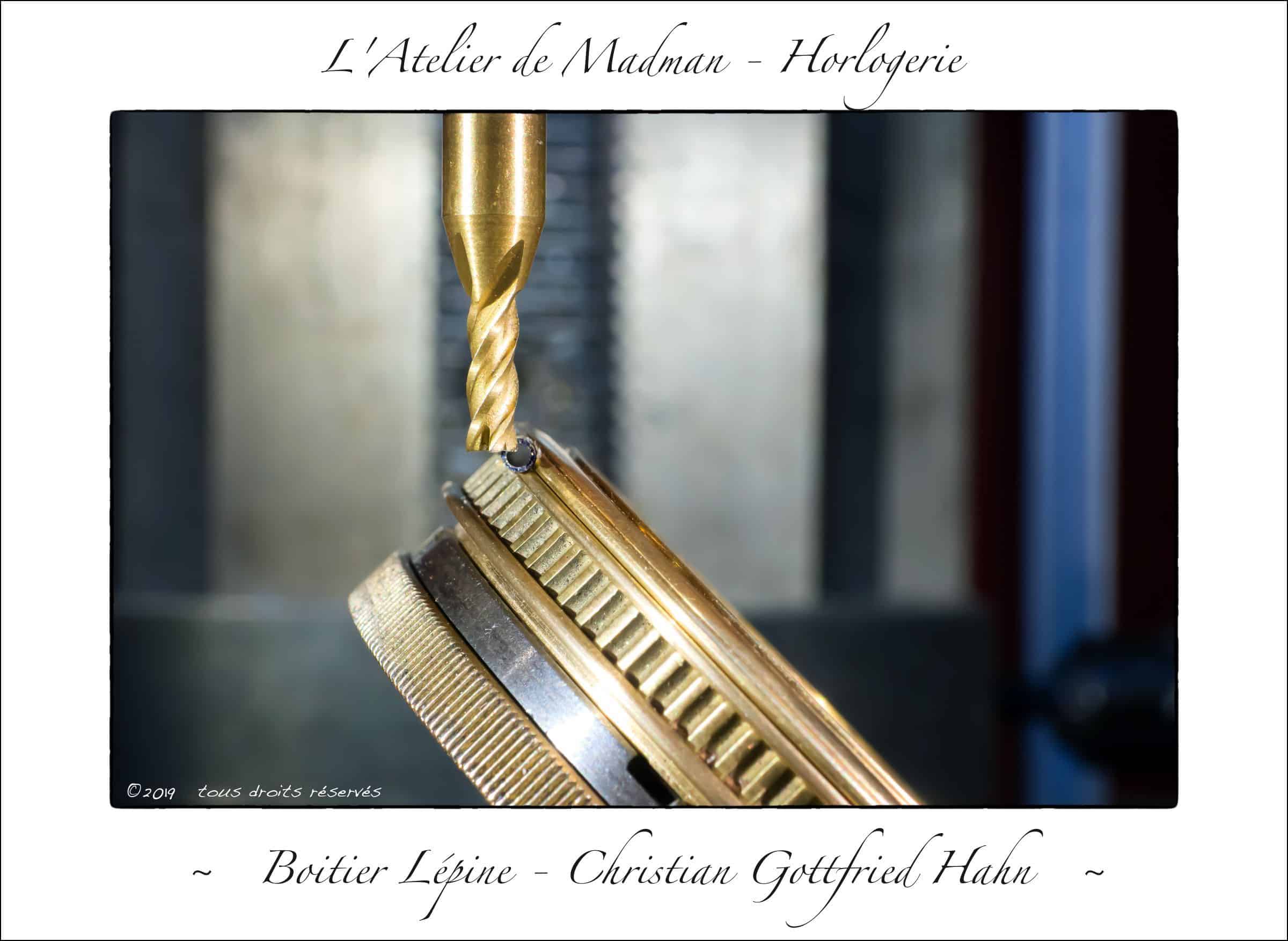

- perçages des trois trous à la mèche 0.60mm,

- décollage de la cyanolite dans l’acétone,

- nettoyages, essais et photos.

Et la journée n’est pas finie, puisqu’il faut encore ranger l’atelier, traiter les photos et les publier ! “Bah, yaka” diraient ceux qui ne font rien !

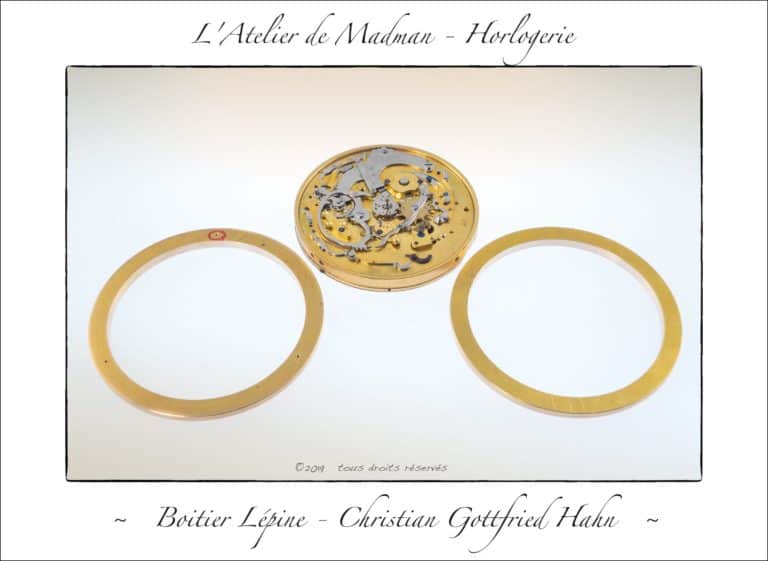

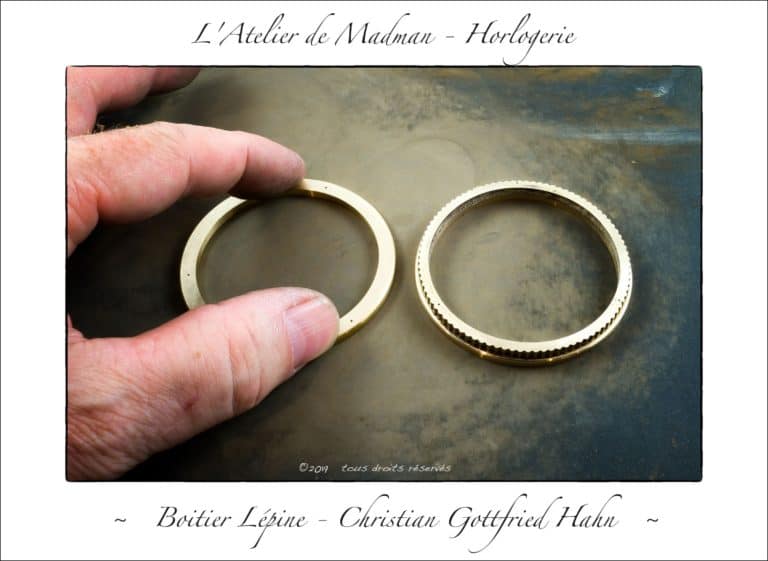

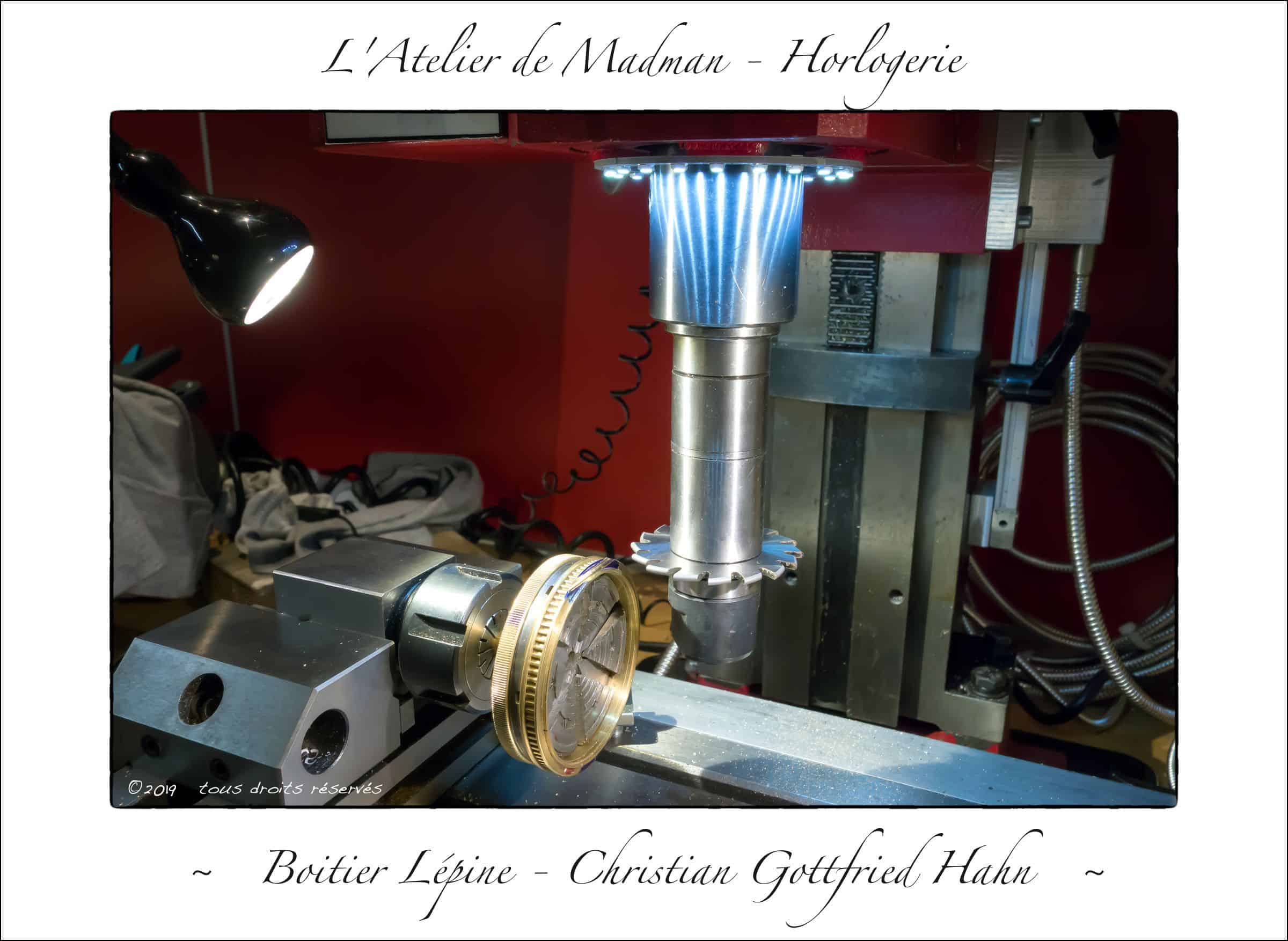

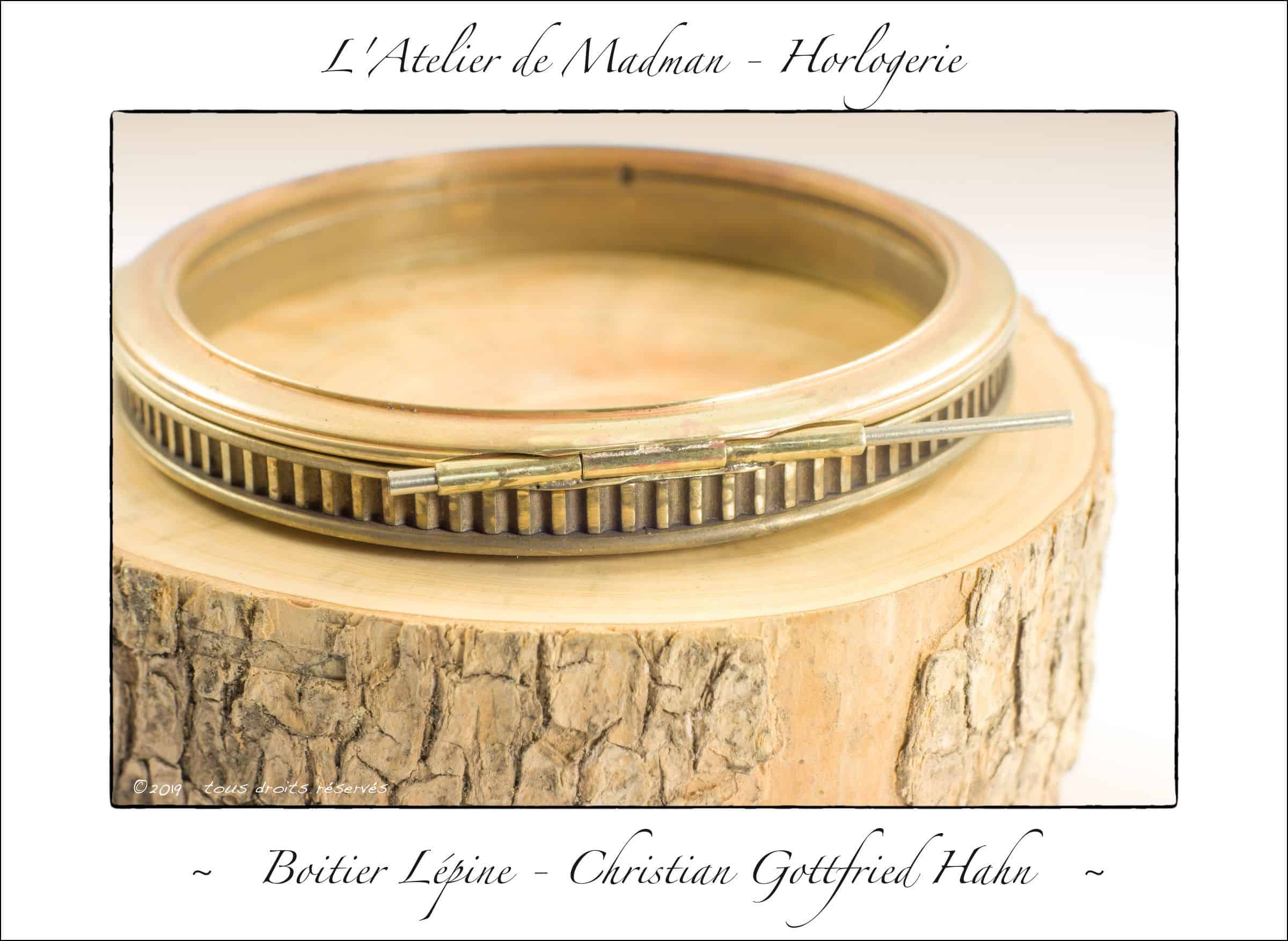

25 – 26 août 2019 – Usinage du second cercle de carrure. Pour pouvoir l’ajuster sur la part 2 il faut d’abord canneler celle-ci et couper le bossage. Donc le cannelage est devenu une priorité. Ensuite les trois parts peuvent s’assembler pour former la carrure, qu’il ne restera qu’à braser et tourner les cotes finales.

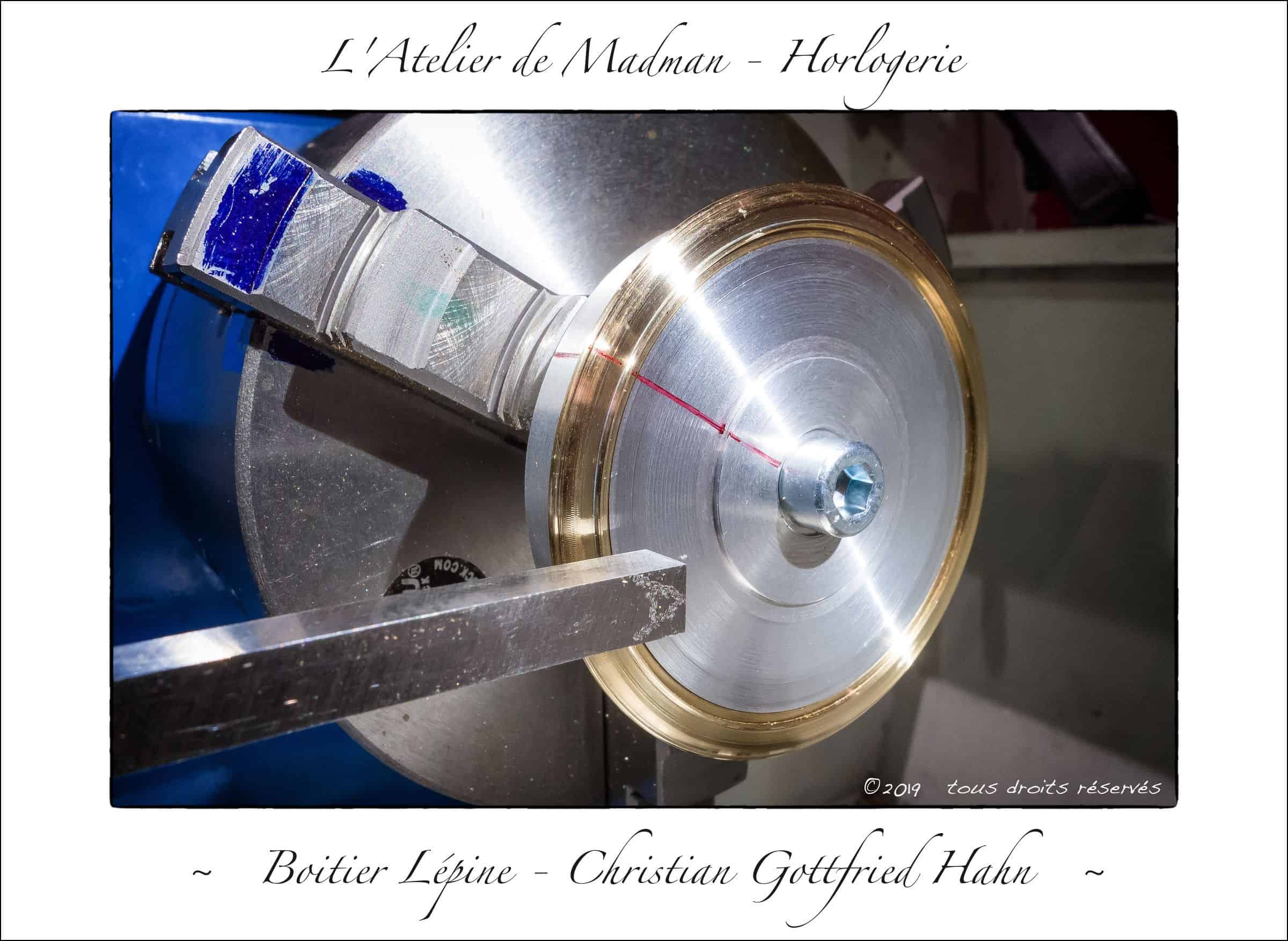

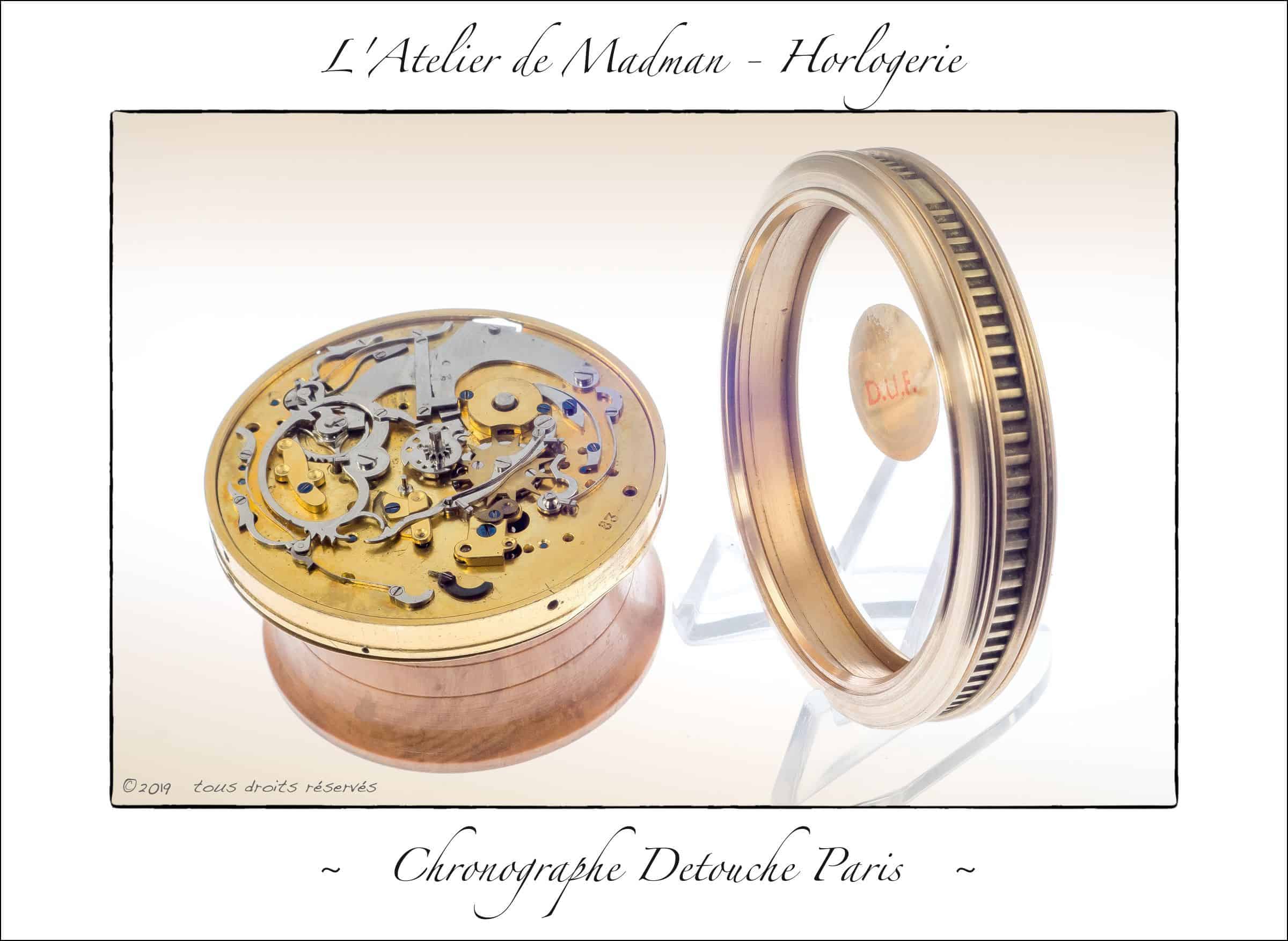

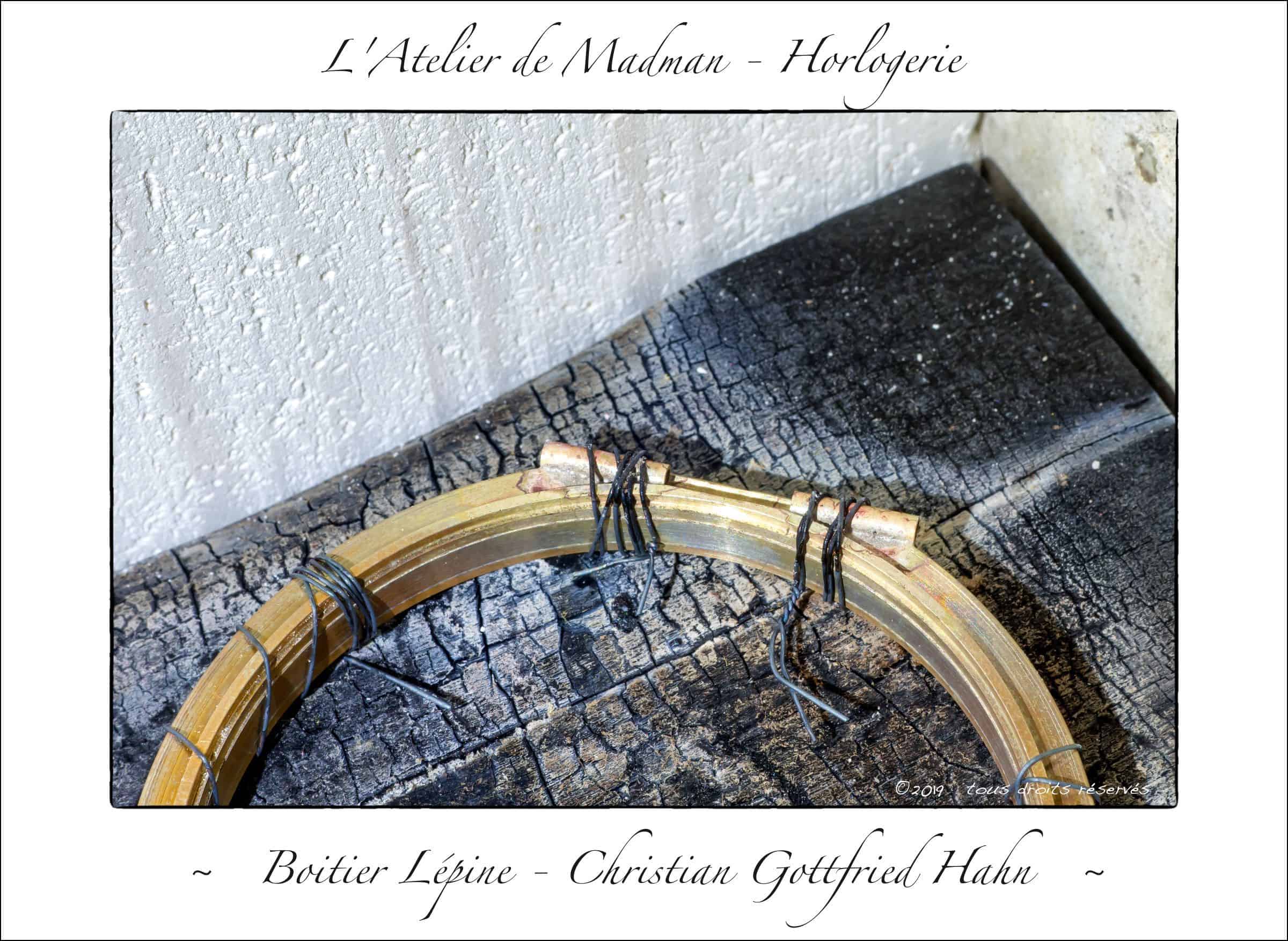

28 août 2019 – Brasage de la carrure. Les deux cercles sont brasés l’un après l’autre, ce qui permet d’ajuster l’alésage du diamètre de chaque cercle sur la référence du cercle intérieur.

29 – 31 août 2019 – Petit temps mort pour la réflexion. A l’examen, la carrure fabriquée ci-dessus présente quelques défauts rédhibitoires :

– Les alésages sont trop grands. Ils ne permettent aucun ajustage une fois l’ensemble des trois parts assemblées.

– Le brasage en deux temps n’a pas bien fonctionné. Le premier assemblage entre les parts 1 et 2 était bien, le second (parts 1 et 2 + part 3) n’est pas satisfaisant. La planéité de l’ensemble n’a pu être obtenue.

J’ai décidé de fabriquer un posage en aluminium pour bien assurer la concentricité de l’assemblage lors du perçage des trous pour les goupilles de positionnement. Je braserai l’ensemble (part 1 + 2 + 3) en une seule opération.

Ce qui veut dire qu’il faut refaire toutes les pièces, en laissant davantage de matériel pour les ajustages !

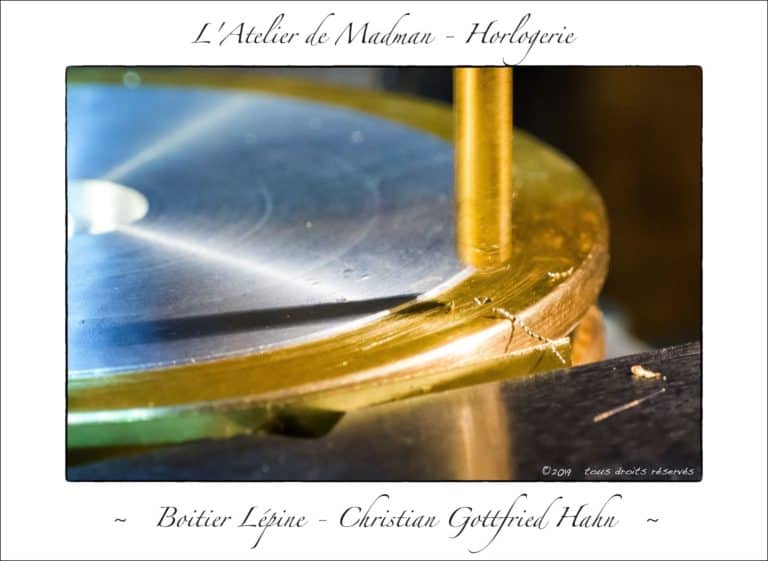

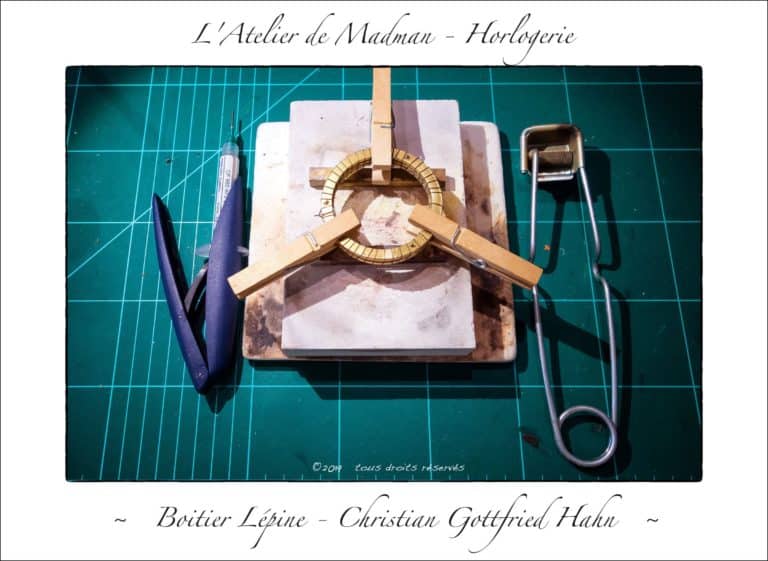

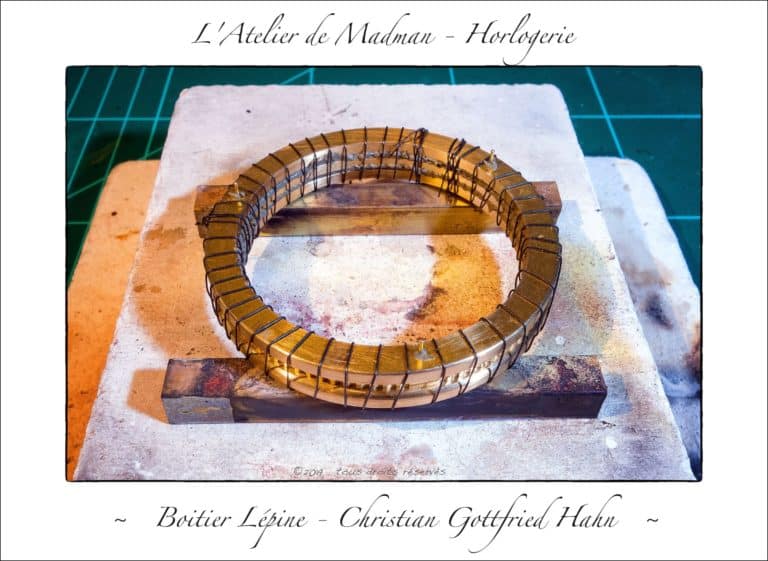

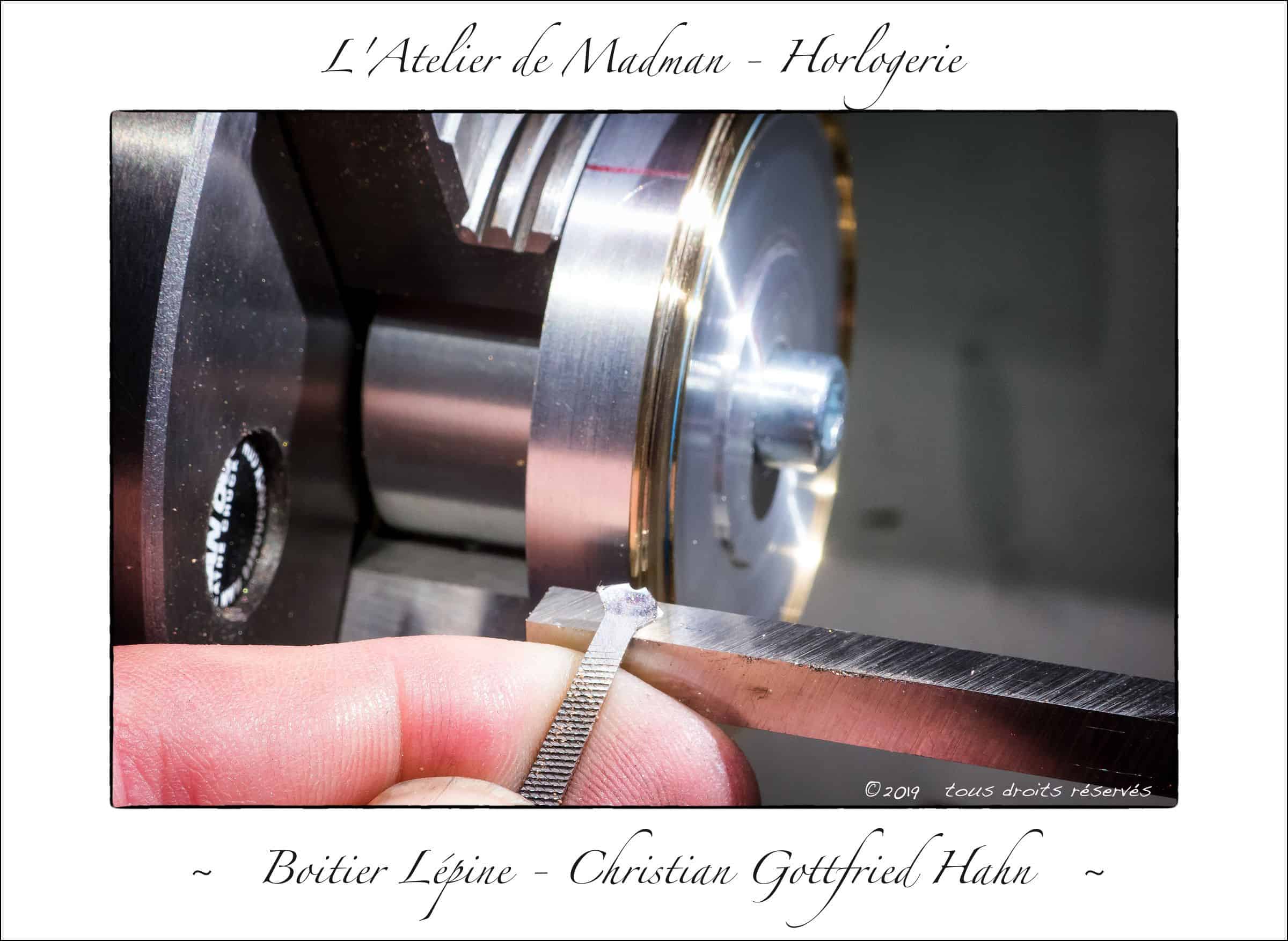

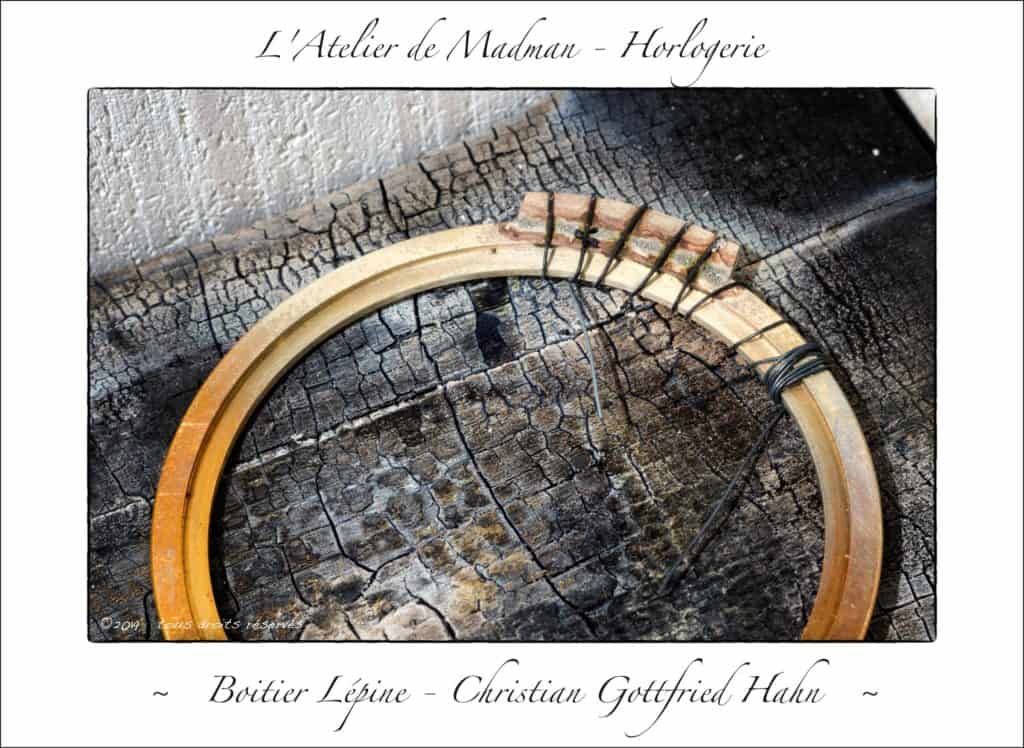

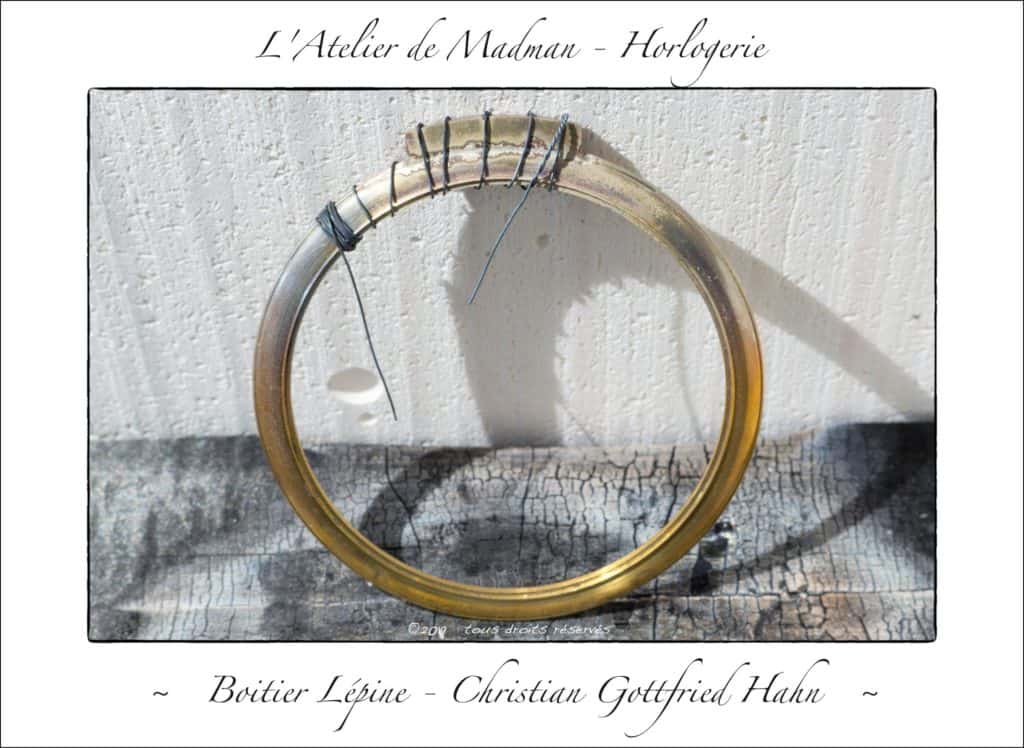

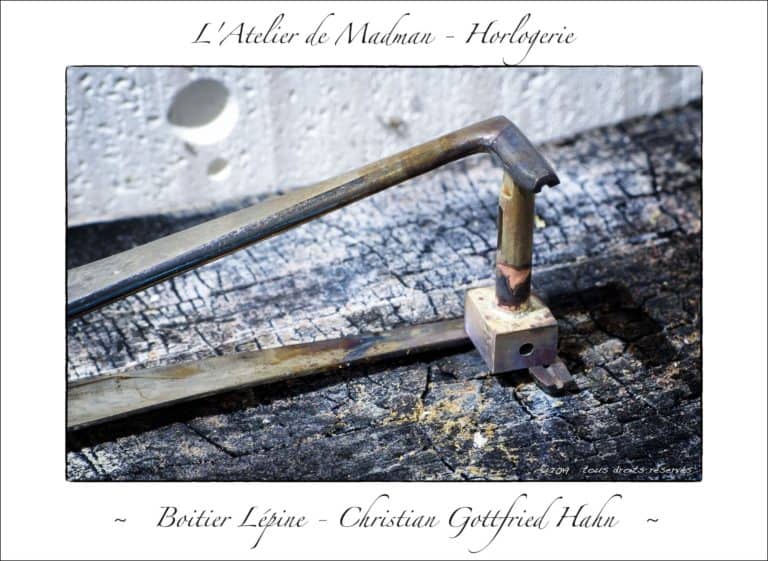

1 – 2 septembre 2019 – Préparation des nouvelles parts 1 à 3 de la carrure pour la brasure. La première étape consiste à repérer les coordonnées des trous pour les goupilles d’assemblage. La seconde étape est le “ficelage du saucisson”. La troisième sera la brasure. L’occasion de faire quelques jolies photos en gros plan.

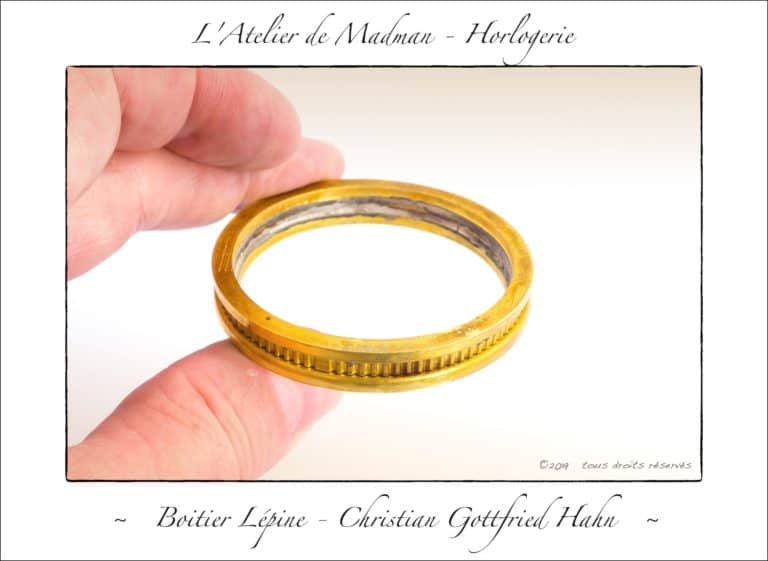

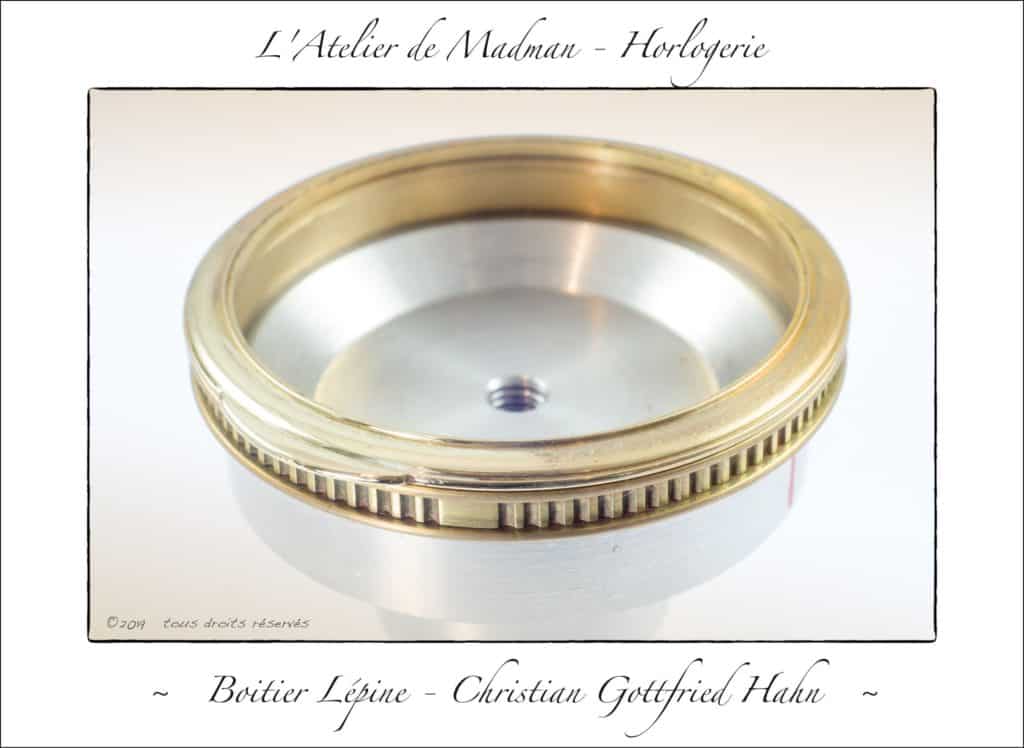

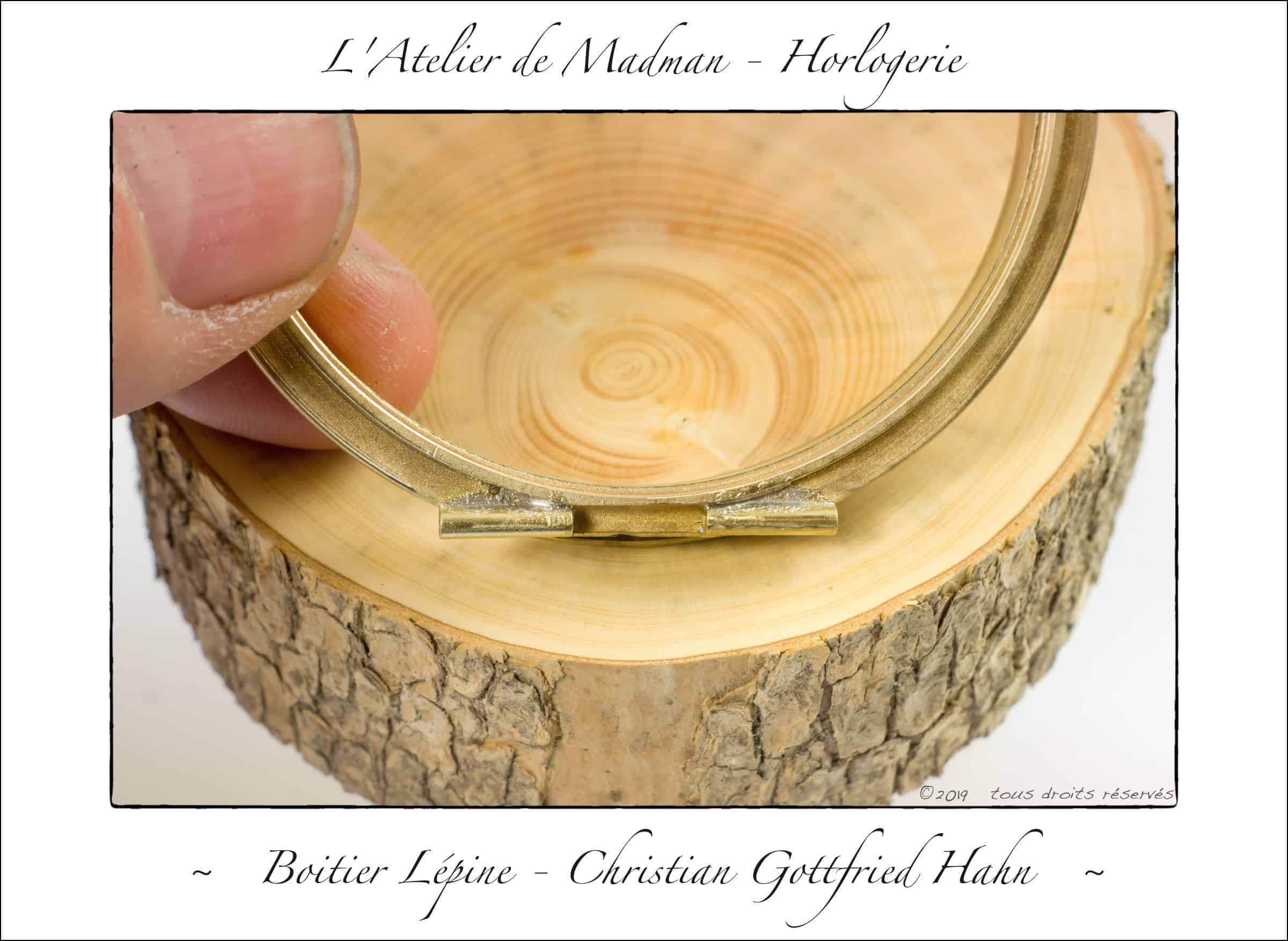

3 – 4 septembre 2019 – Usinage des cerclages de la carrure. Tournage de l’épaulement de maintien de la lunette et du fond. Les finitions des arrondis sont réalisés à l’aide d’un outil taillé ad-hoc. Pour finir l’encoche pour la goupille de positionnement du mouvement est fraisée dans la carrure.

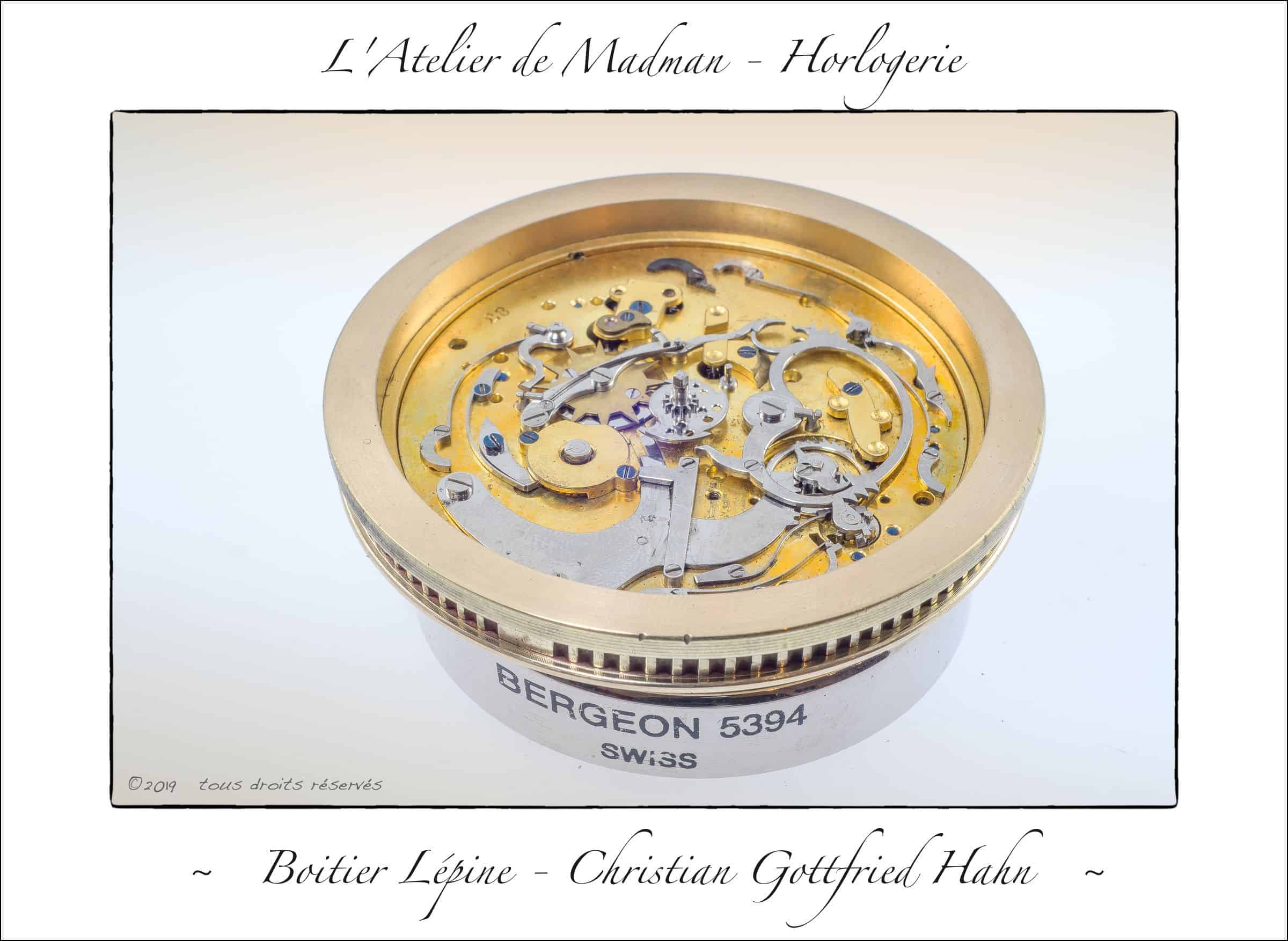

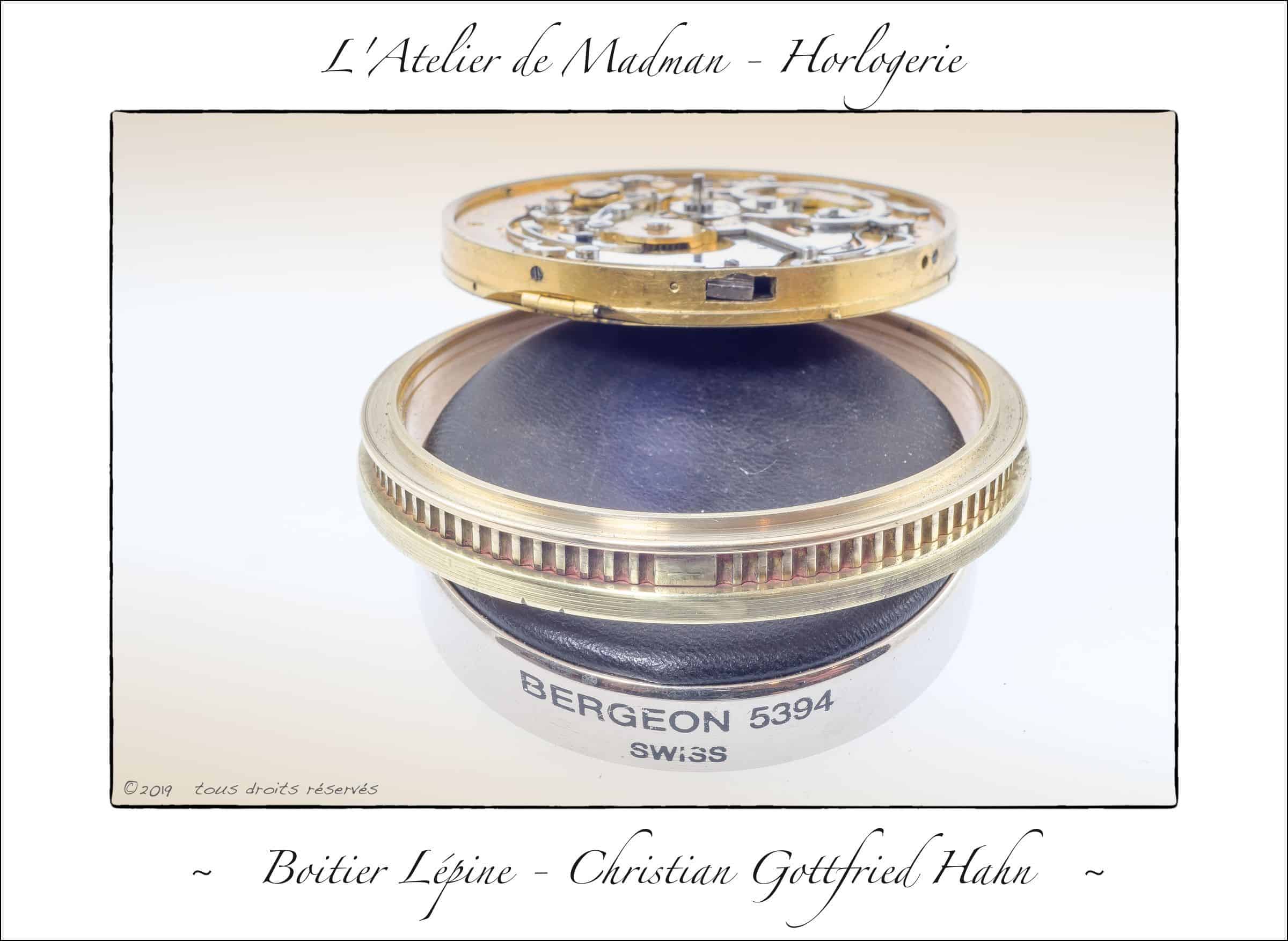

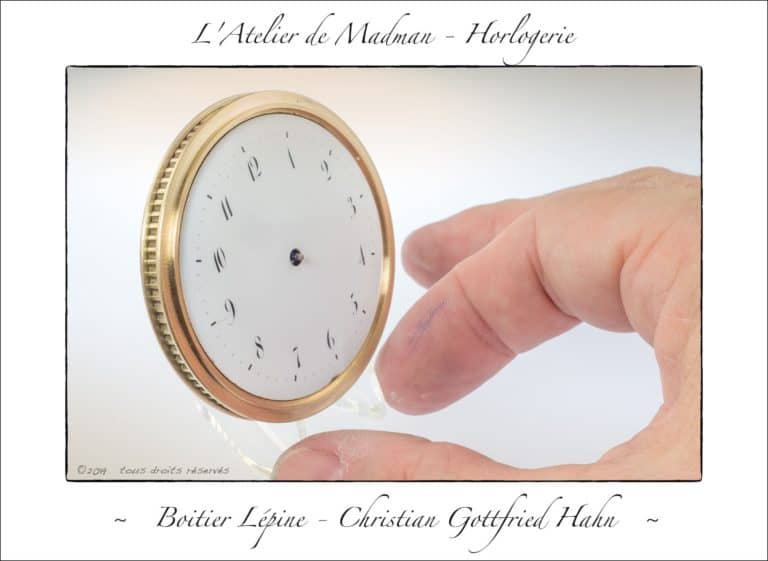

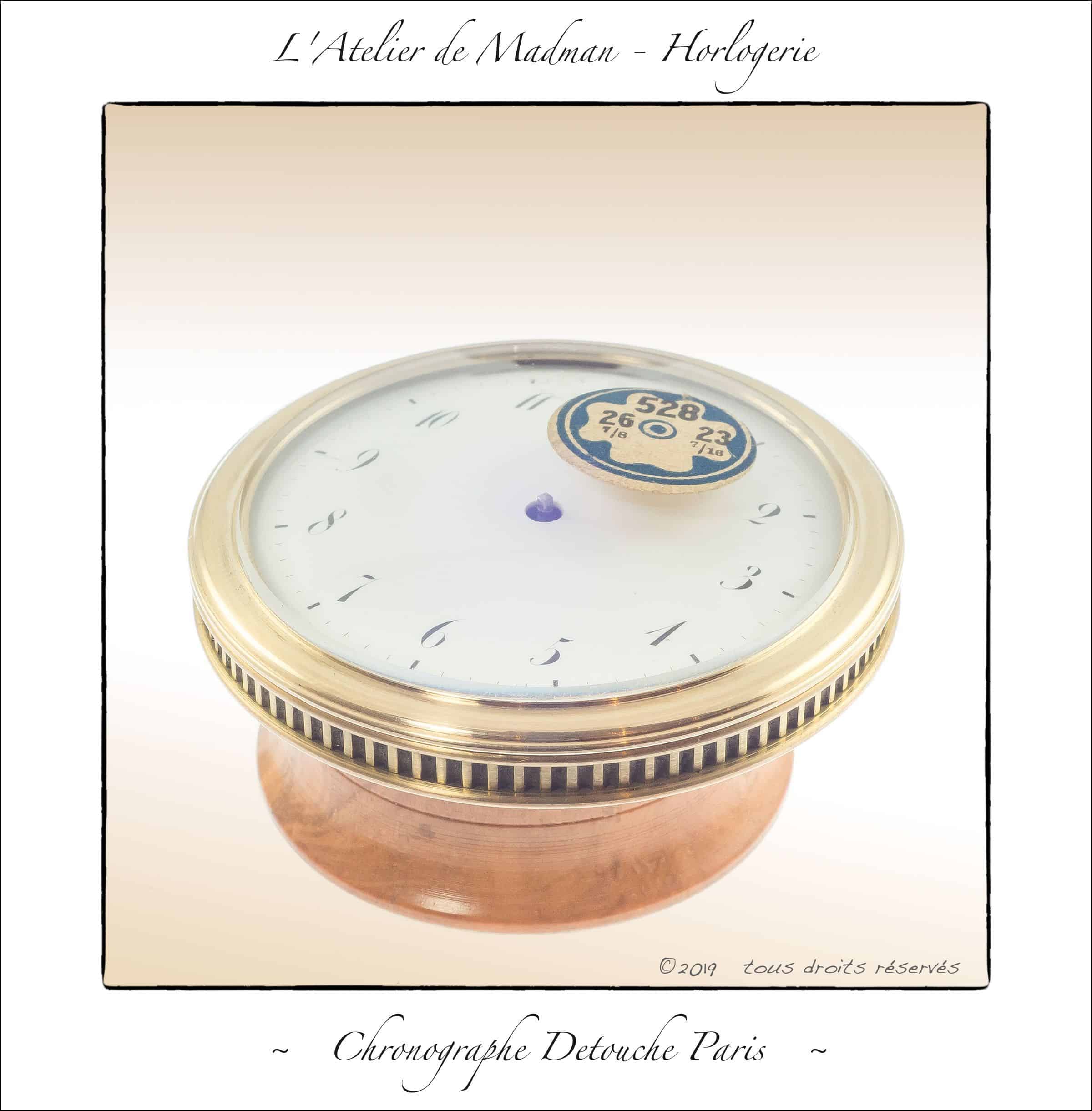

4 septembre 2019 – La carrure est provisoirement terminée. La charnière, le pendant et les finitions viendront plus tard.

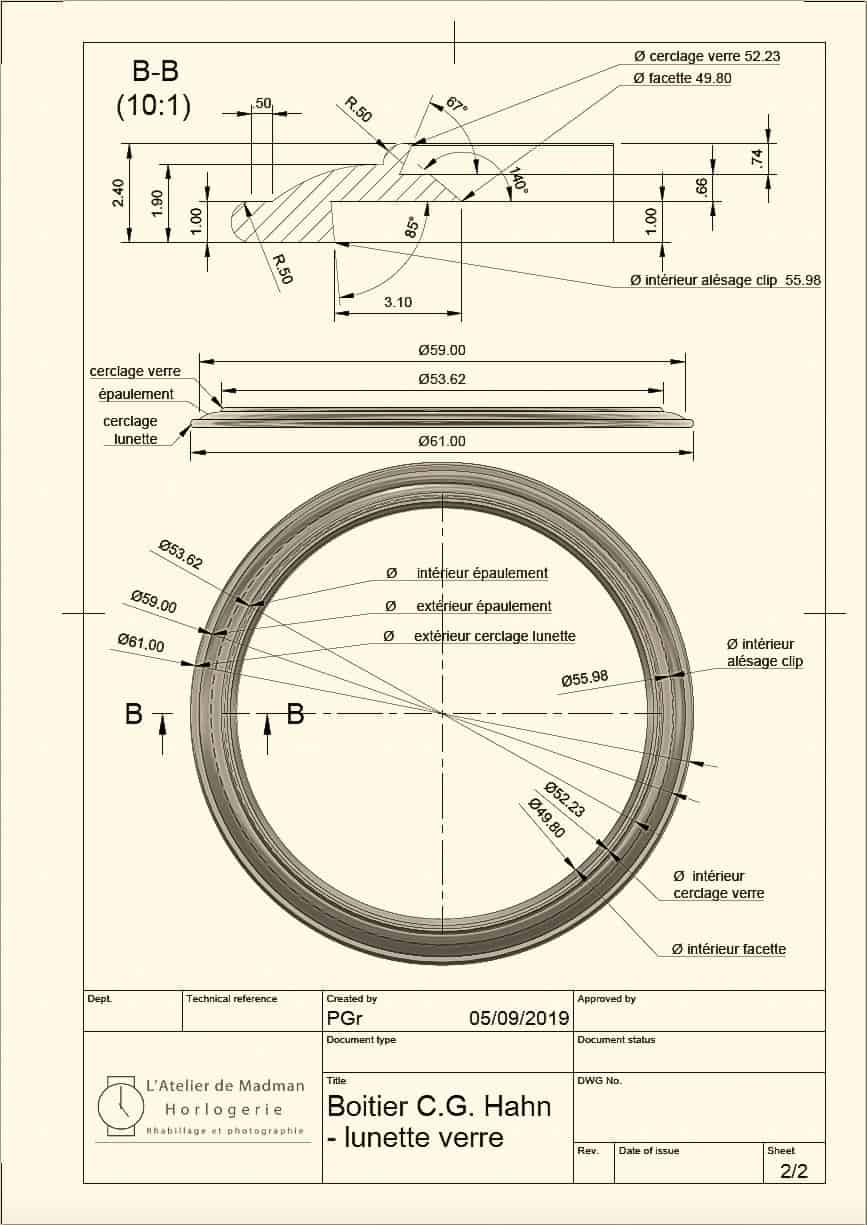

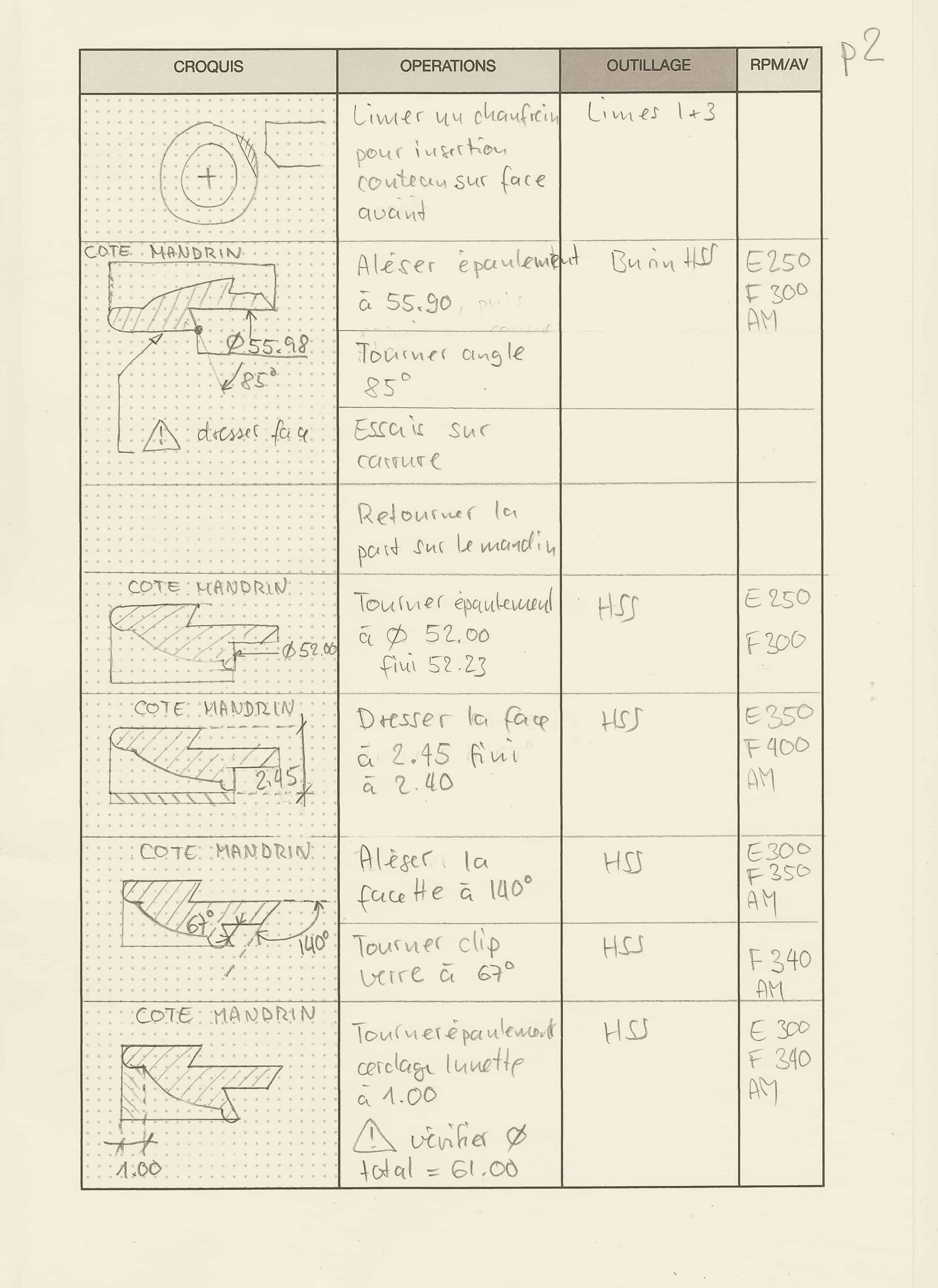

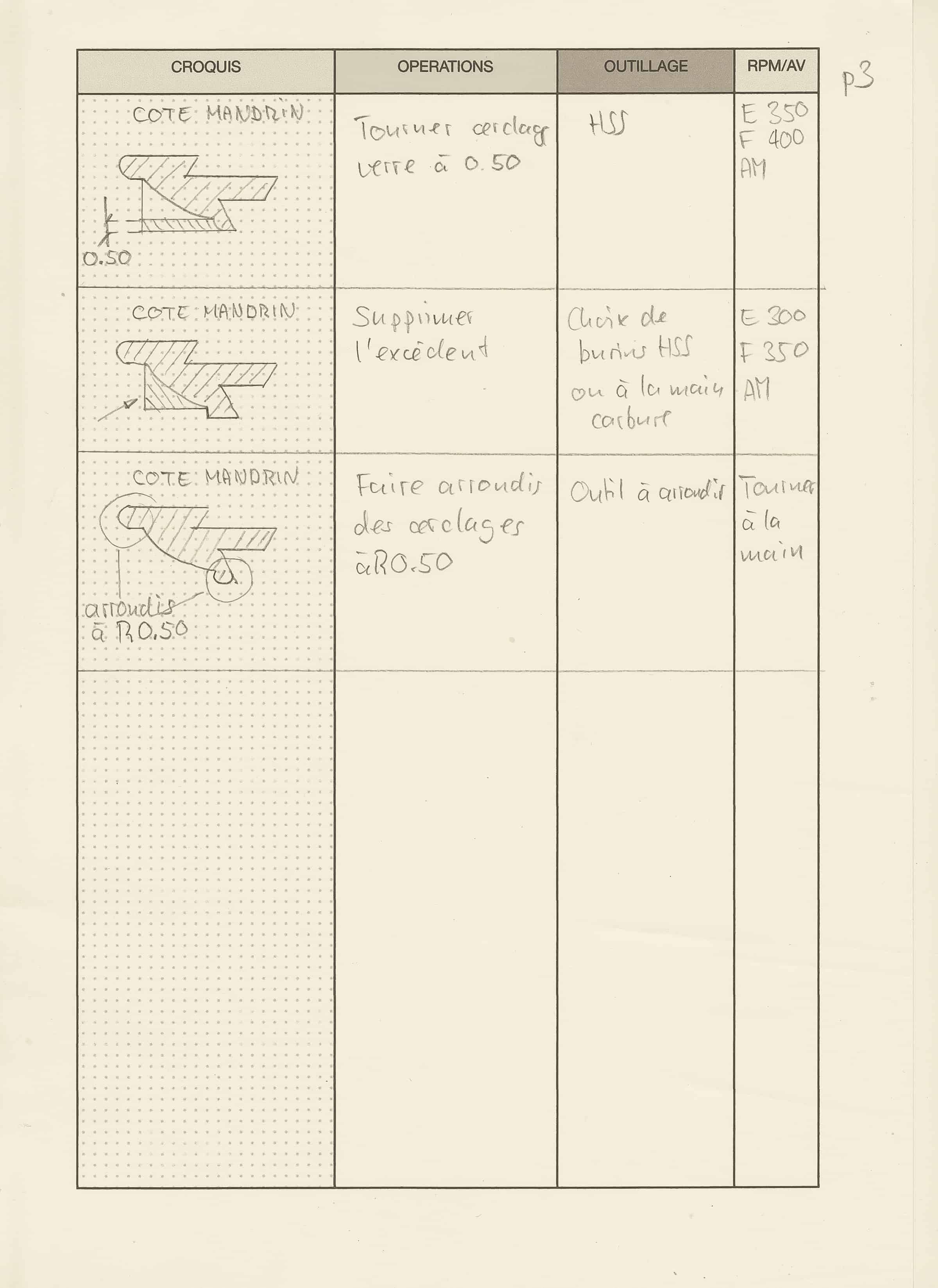

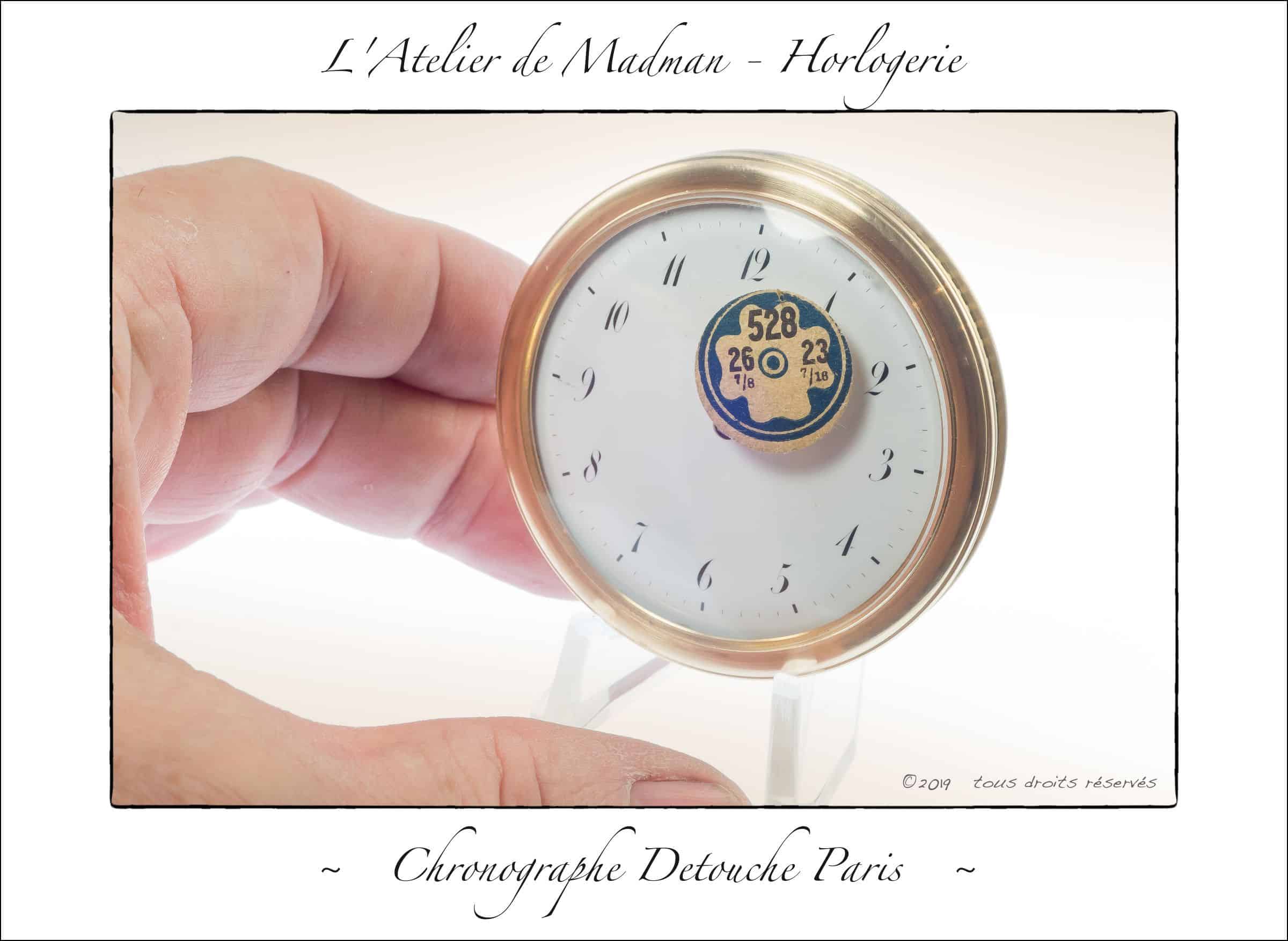

5 – 6 septembre 2019 – Conception de la lunette pour le verre. Le verre – cristal ancien 26″ 1/8 – est arrivé et la mesure de ses cotes permet de dessiner la lunette. Le plan et la gamme d’usinage sont maintenant prêts.

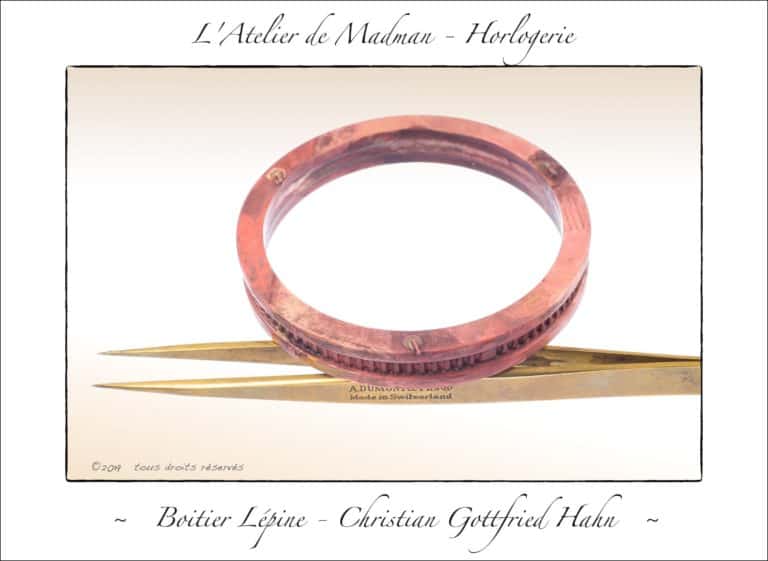

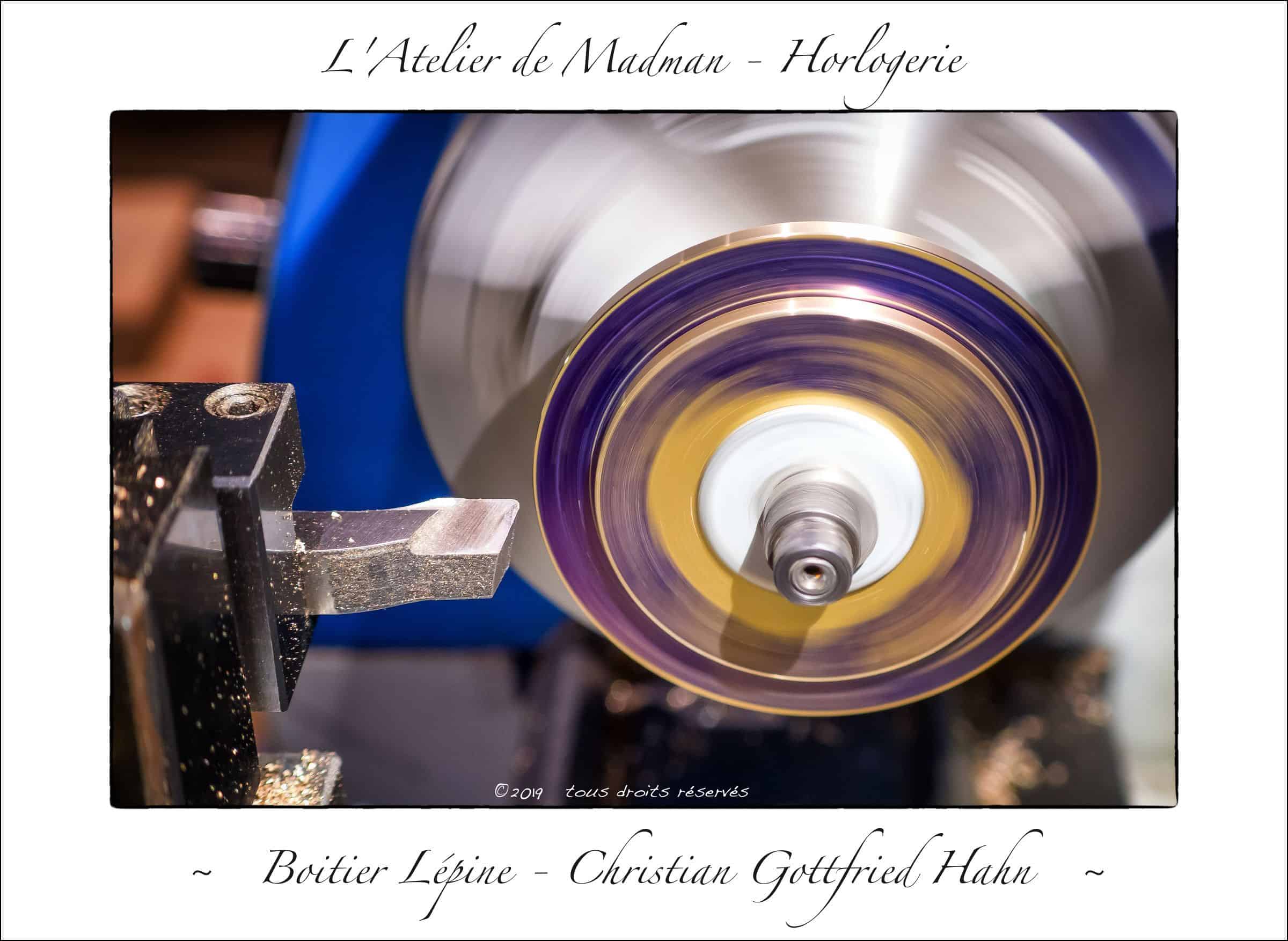

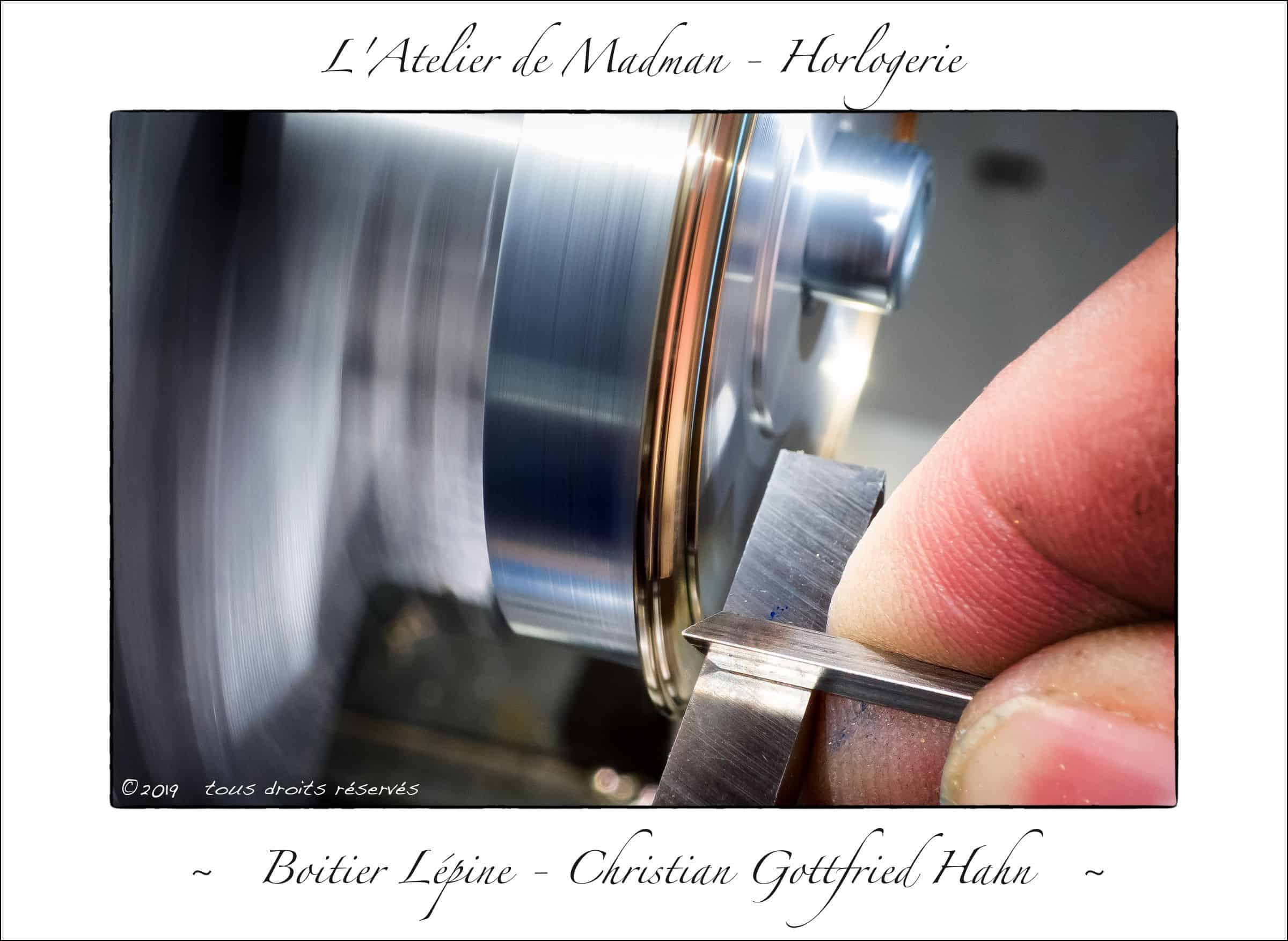

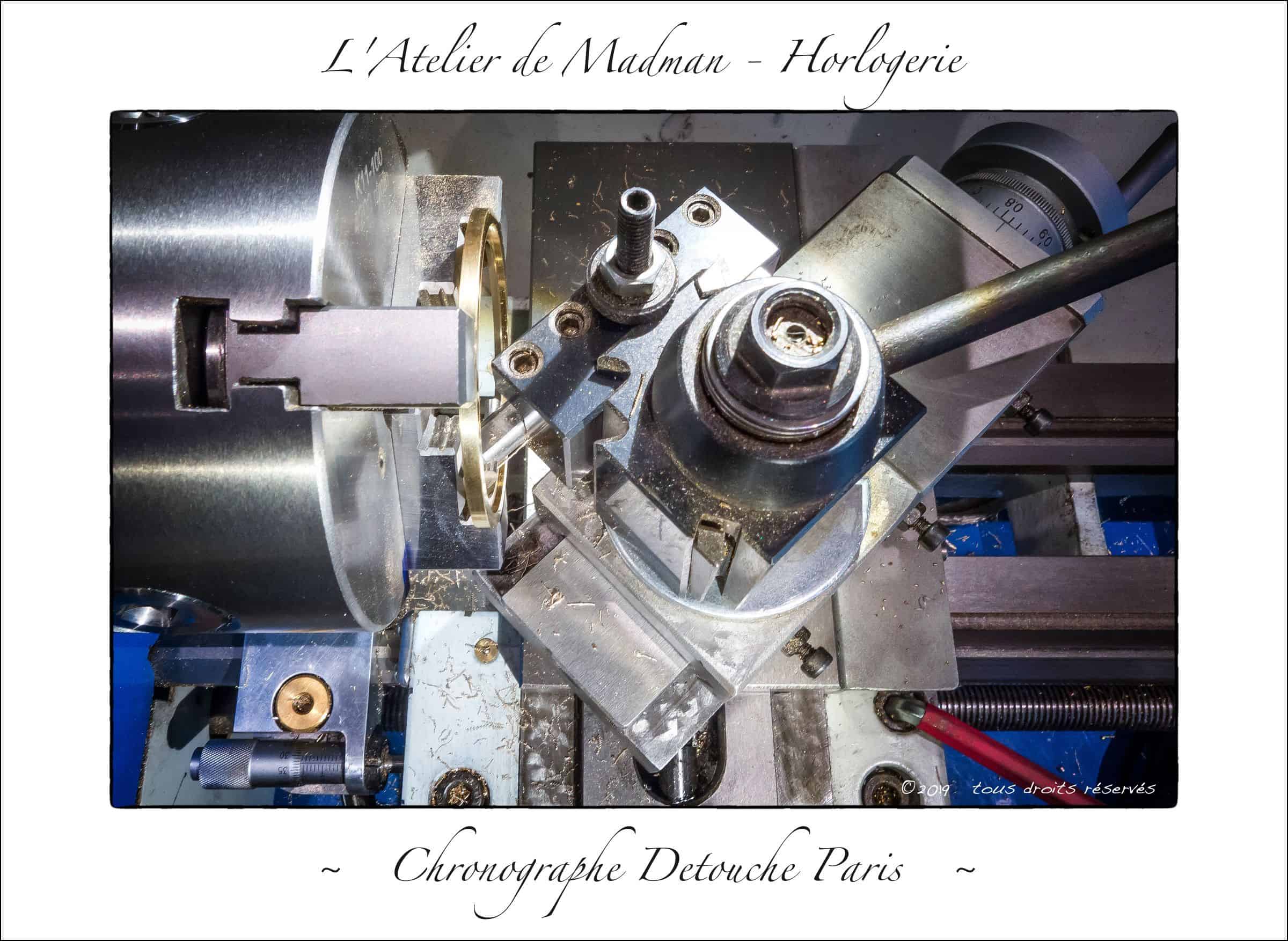

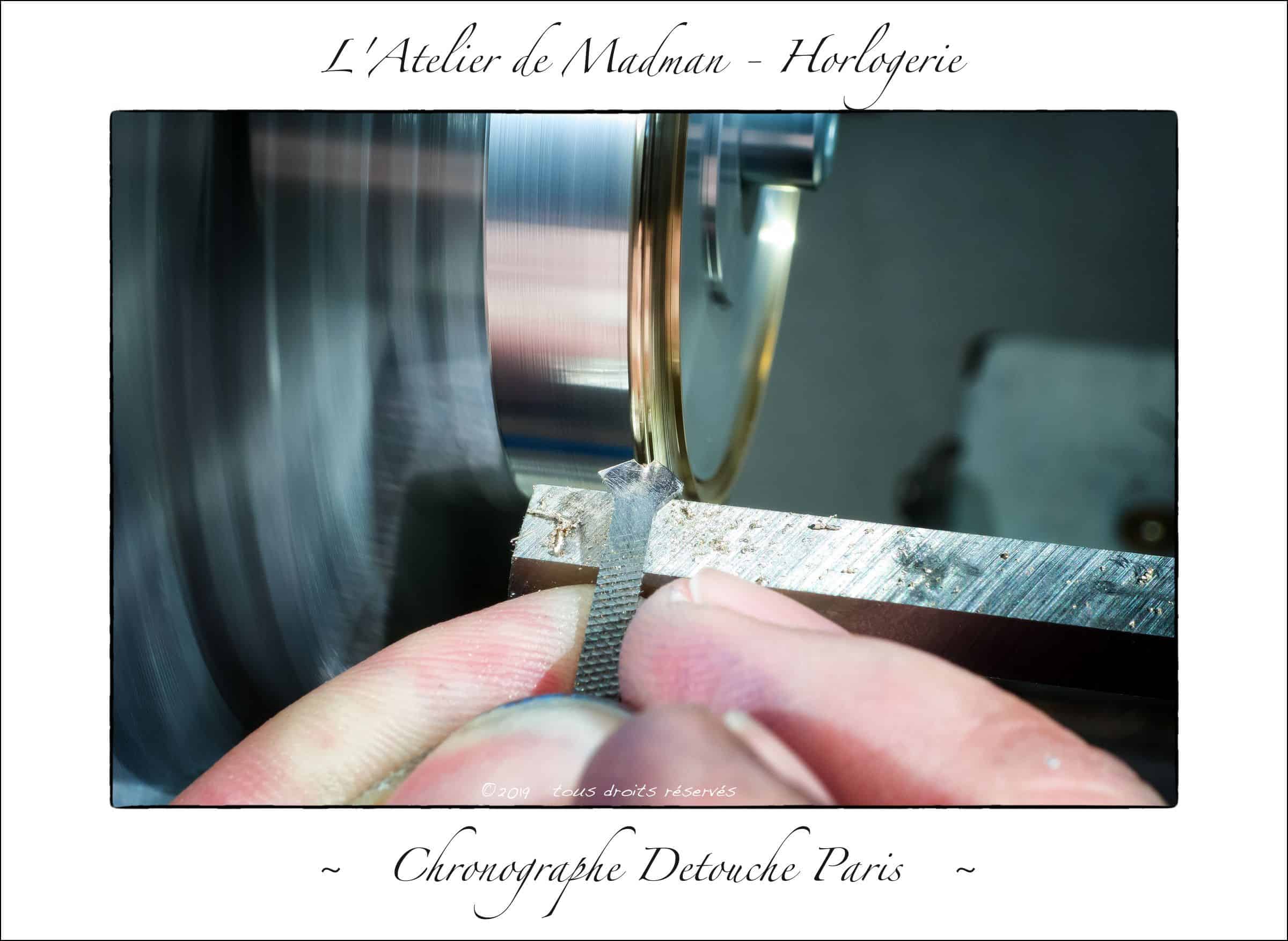

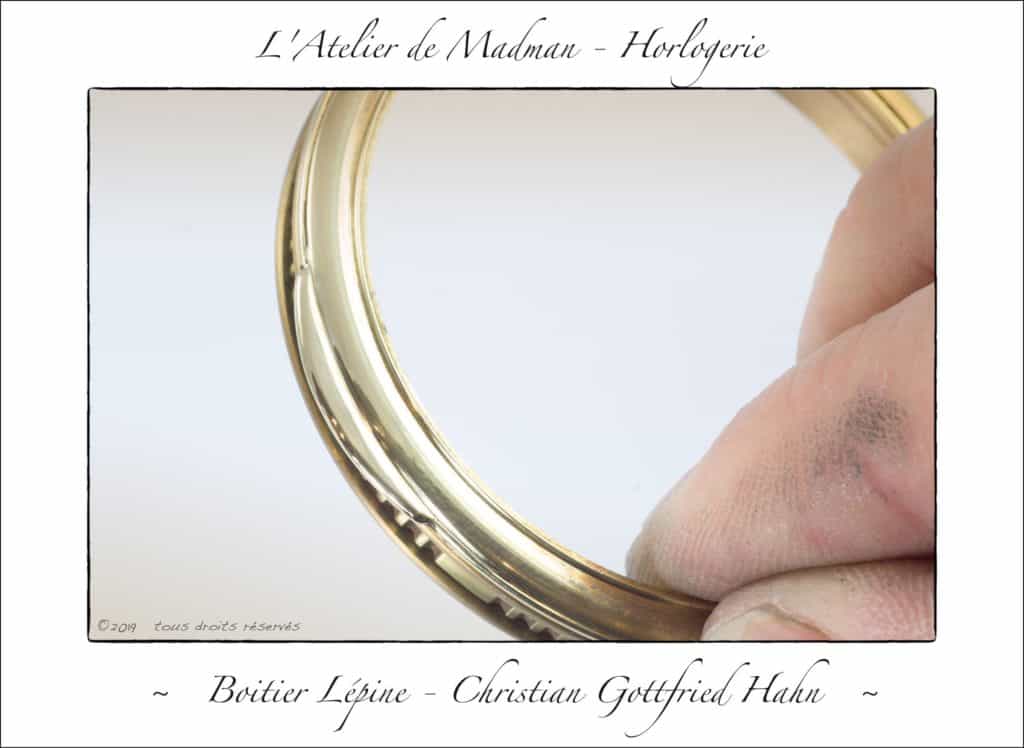

7 septembre 2019 – Usinage de la lunette pour le verre. Découpe d’un disque laiton, chariotage du diamètre extérieur, découpe et alésage du diamètre extérieur. La journée se finit un usinage particulièrement délicat : les épaulements de clipsage de la lunette sur la carrure.

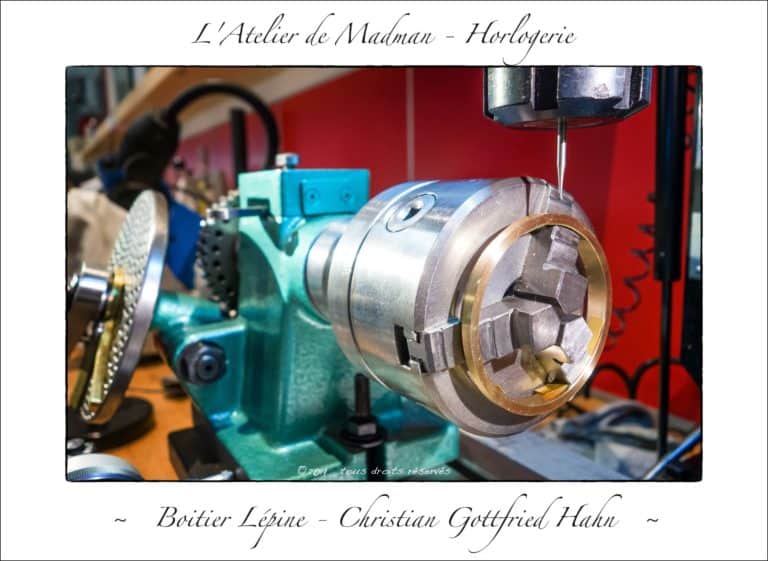

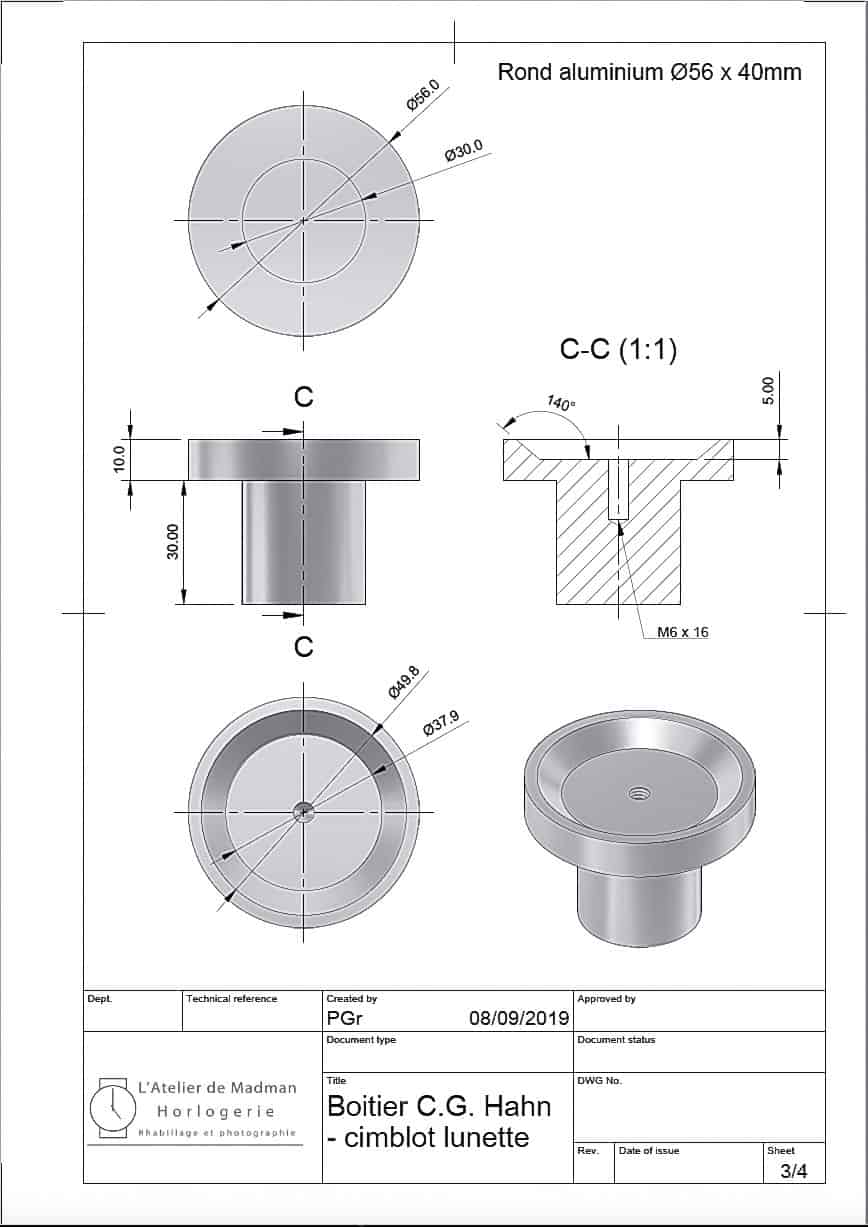

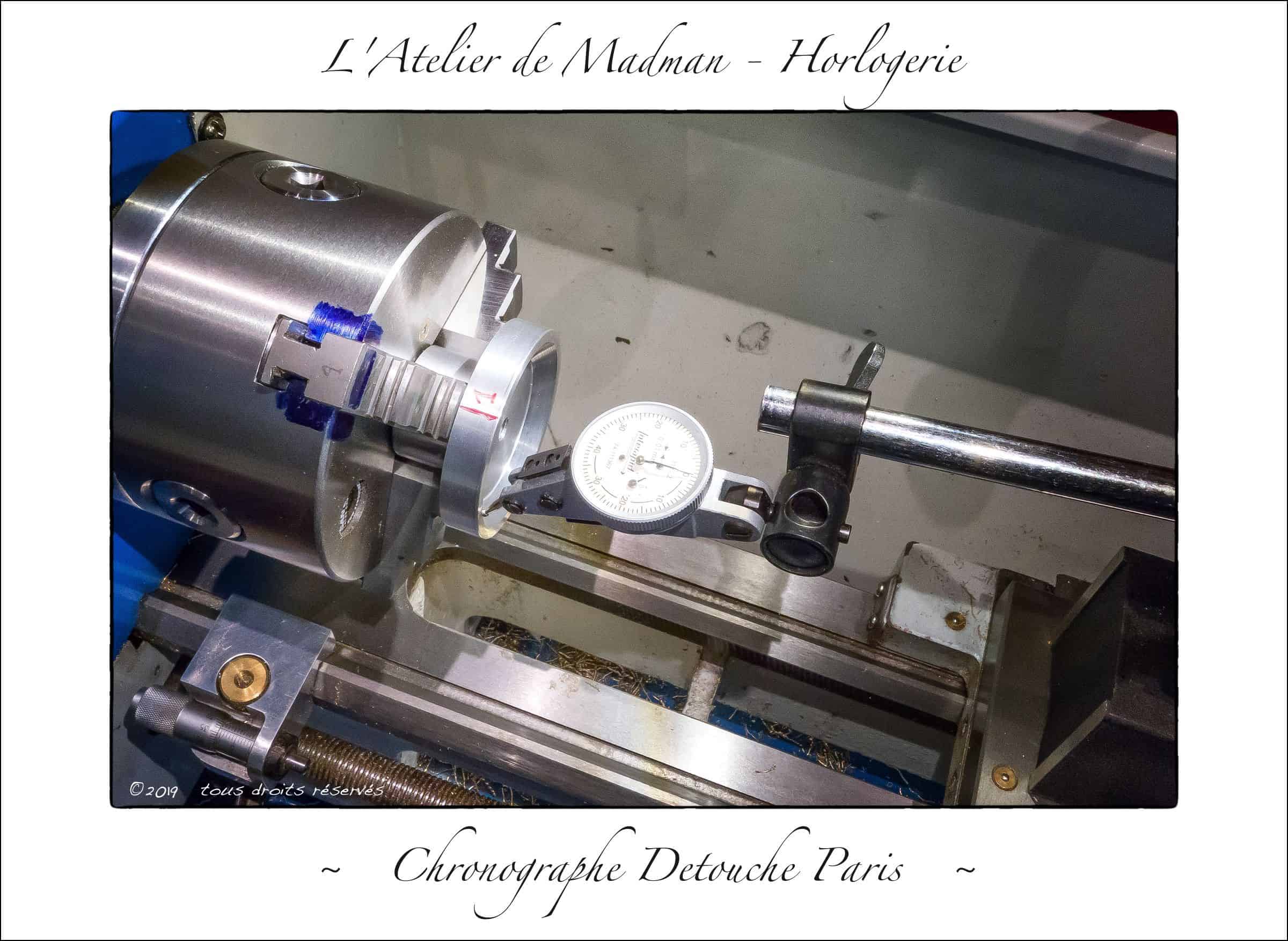

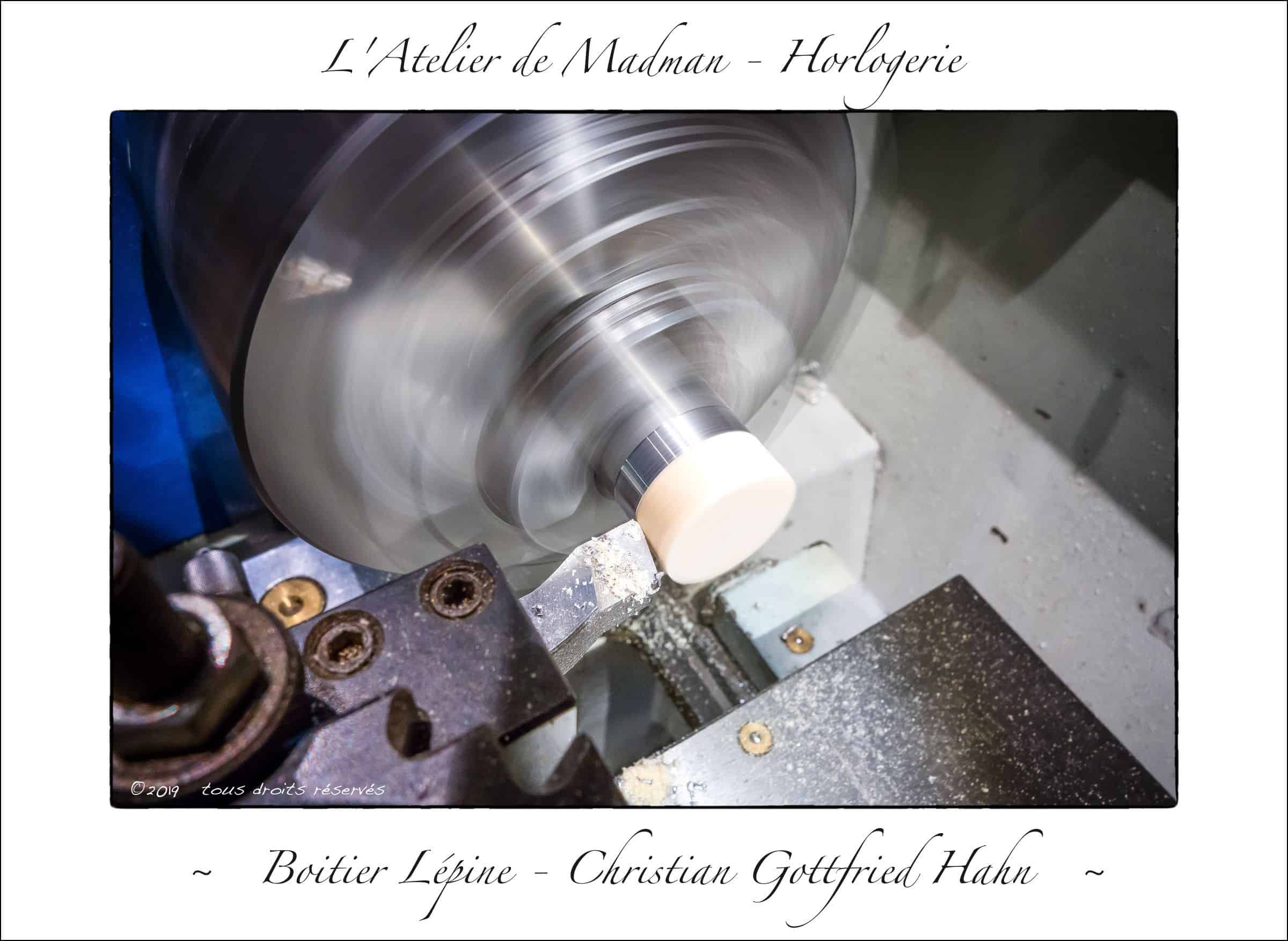

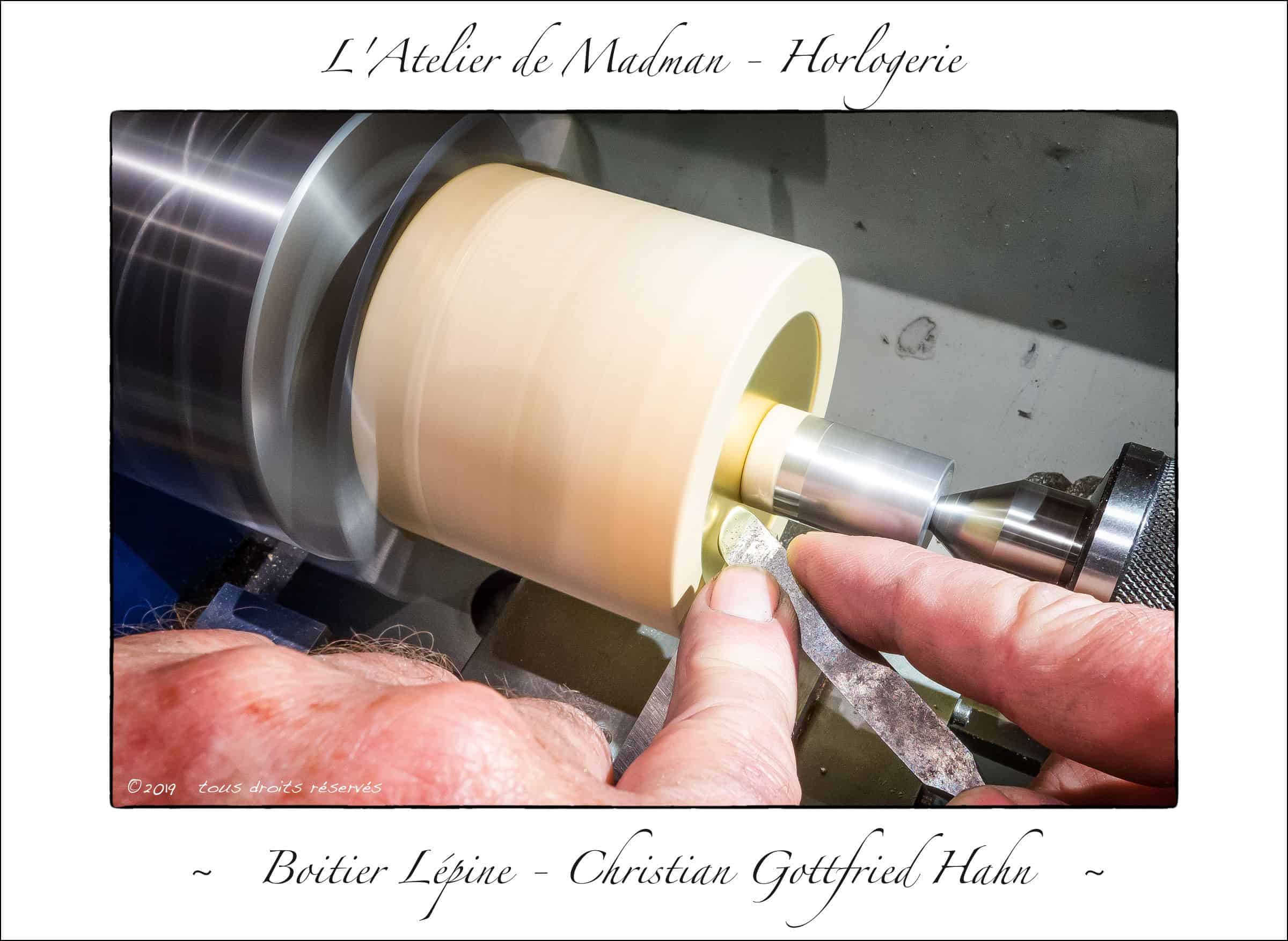

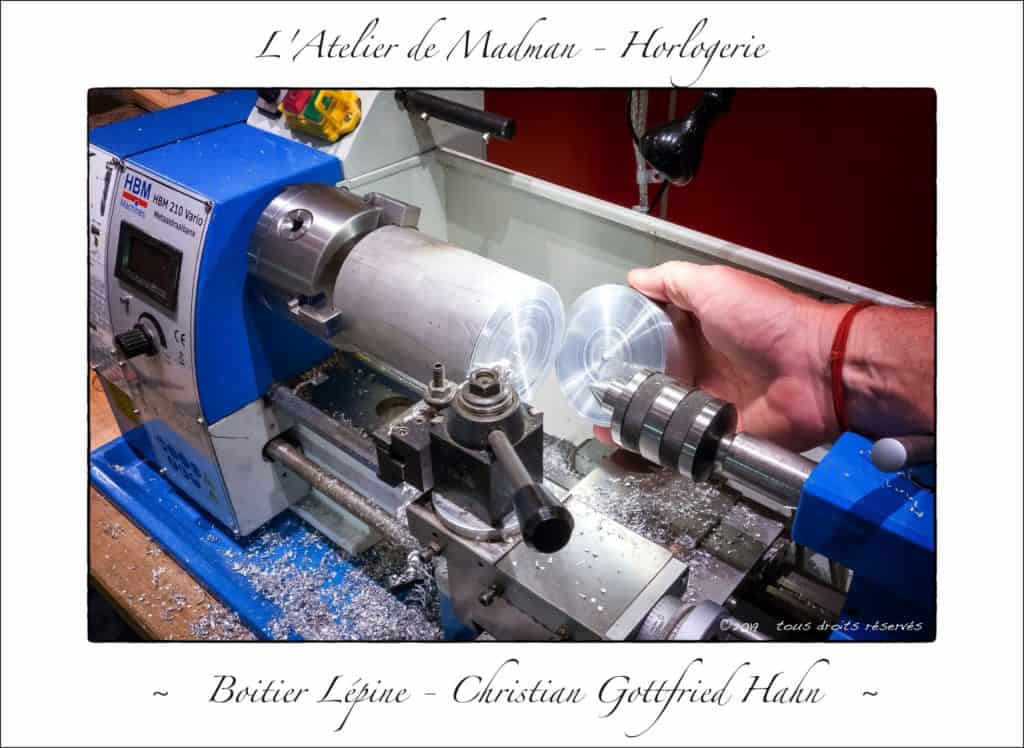

8 – 9 septembre 2019 – Conception et usinage d’un cimblot. Il s’agit d’une pièce spécialement fabriquée pour être parfaitement concentrique, destinée à fonctionner comme posage pour la lunette. La face visible de laquelle pourra ainsi être usinée loin des mors, en parfaite concentricité, au centième de millimètre près.

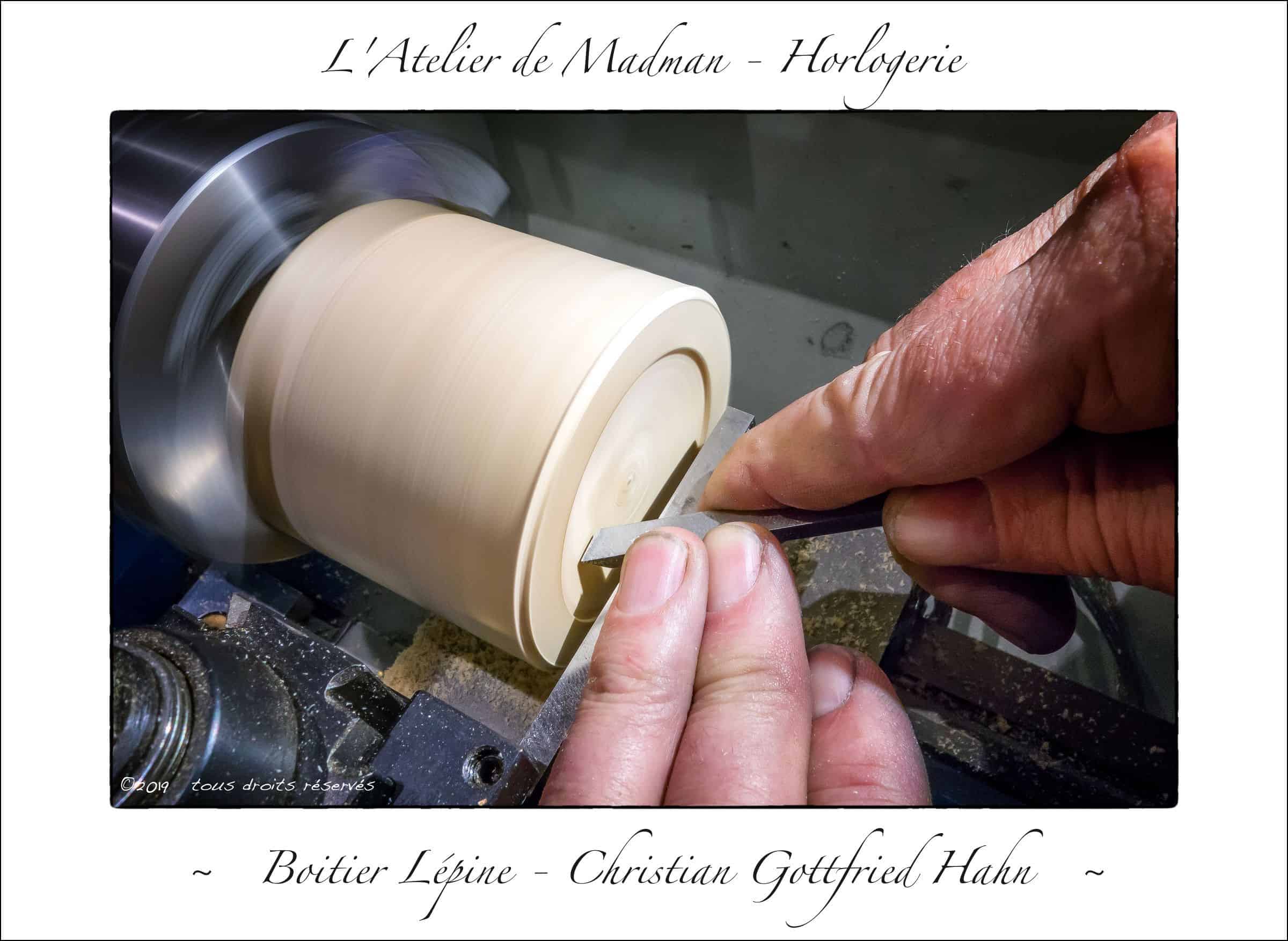

10 – 12 septembre 2019 – Usinage de la seconde face de la lunette. Bien serrée sur son cimblot c’est presque un jeu d’enfant que d’obtenir des faces parallèles et des dimensions au 1/100. Les surfaces planes sont dressées, chariotées ou alésées. Les surfaces arrondies sont tournées à la main. Les ajustements se font sur un petit mandrin à 6 mors, sous lunette binoculaire.

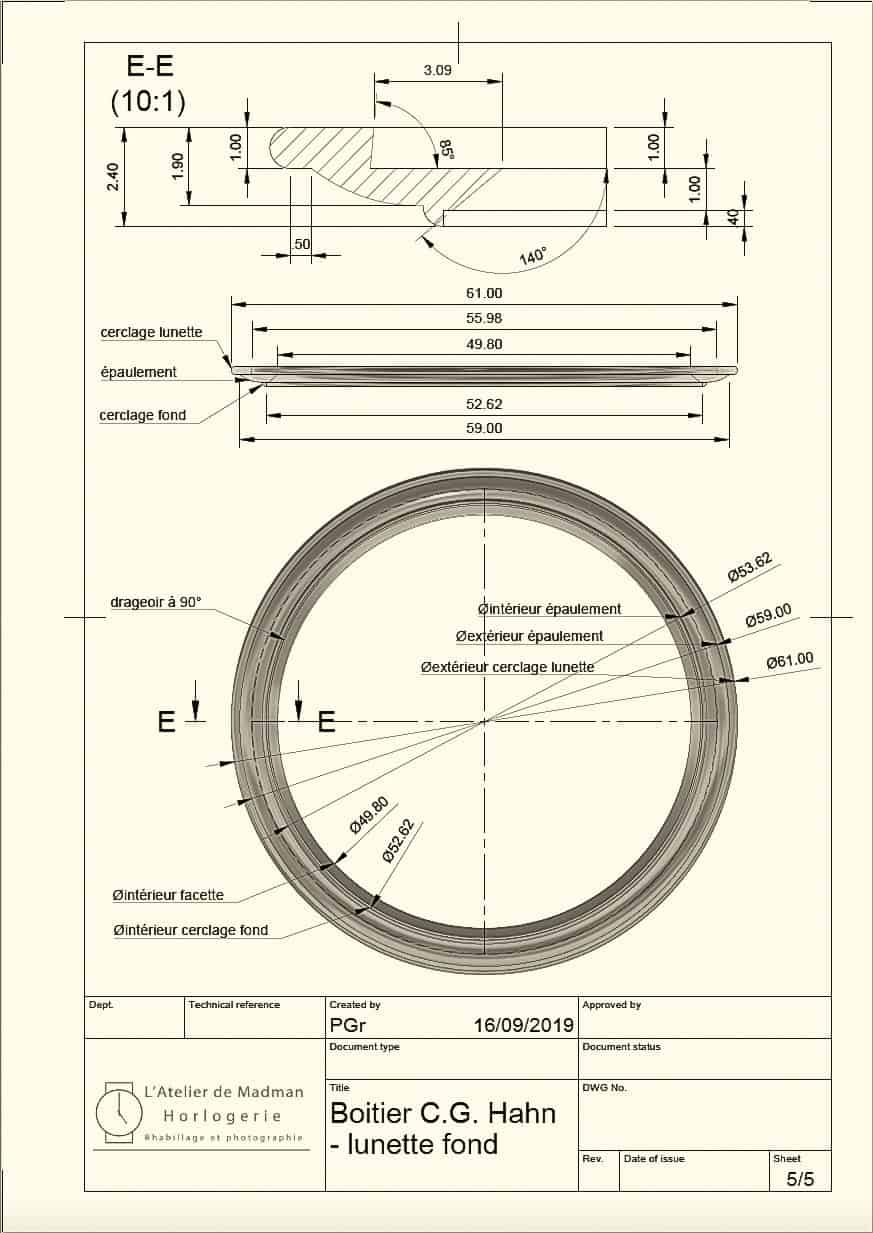

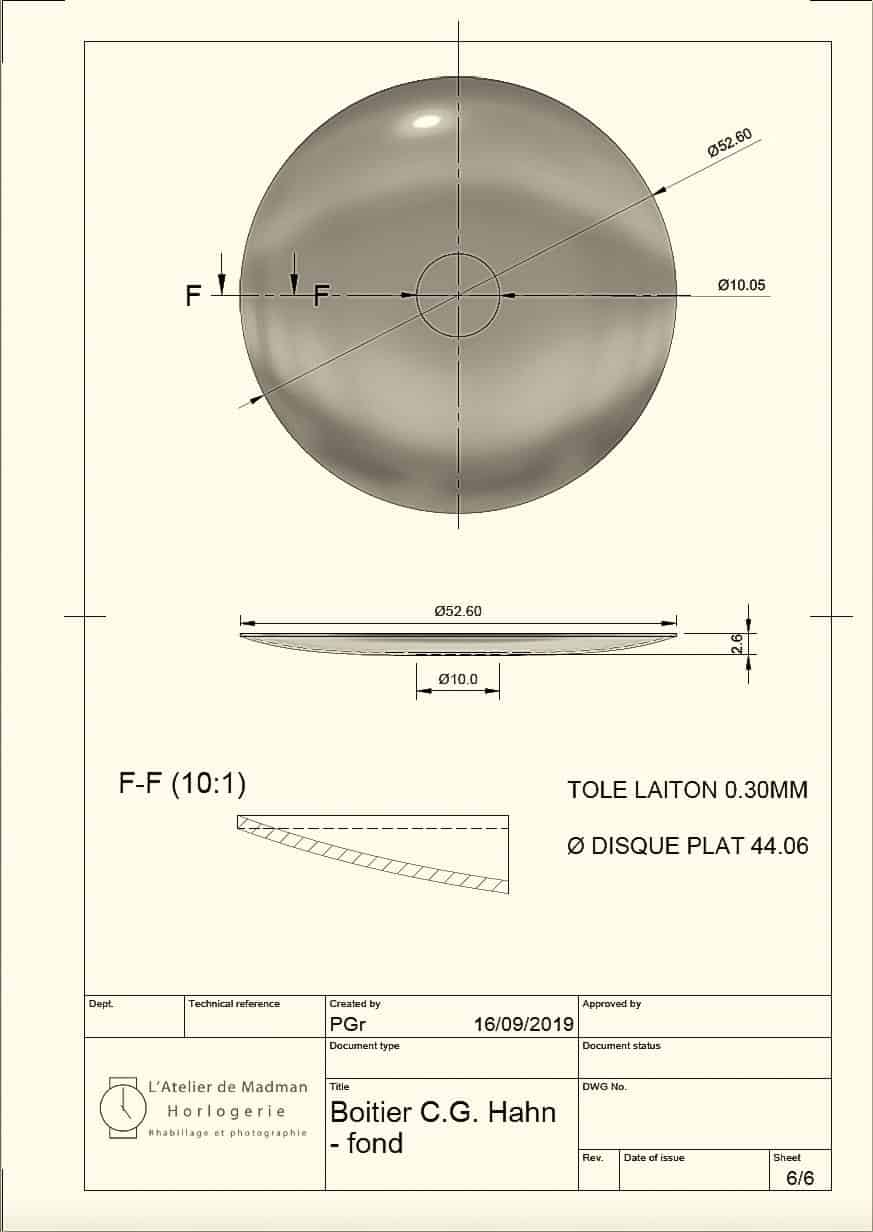

15 – 16 septembre 2019 – Conception 3D sur Autodesk Fusion360 de la lunette de fond et son fond. Production des plans d’usinage.

22 septembre 2019 – Pose du verre dans sa lunette.

23 septembre – Usinage de la lunette de fond.

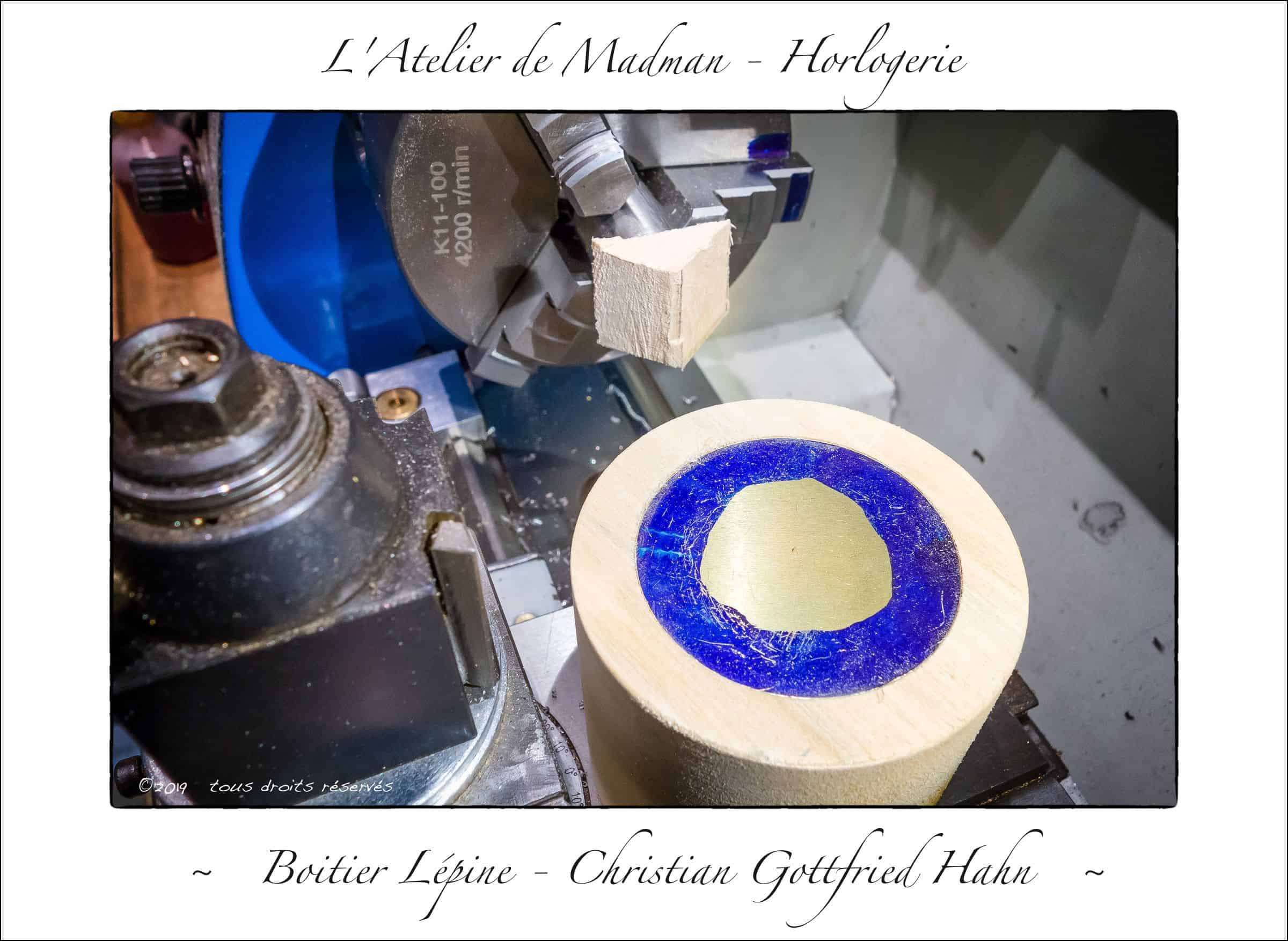

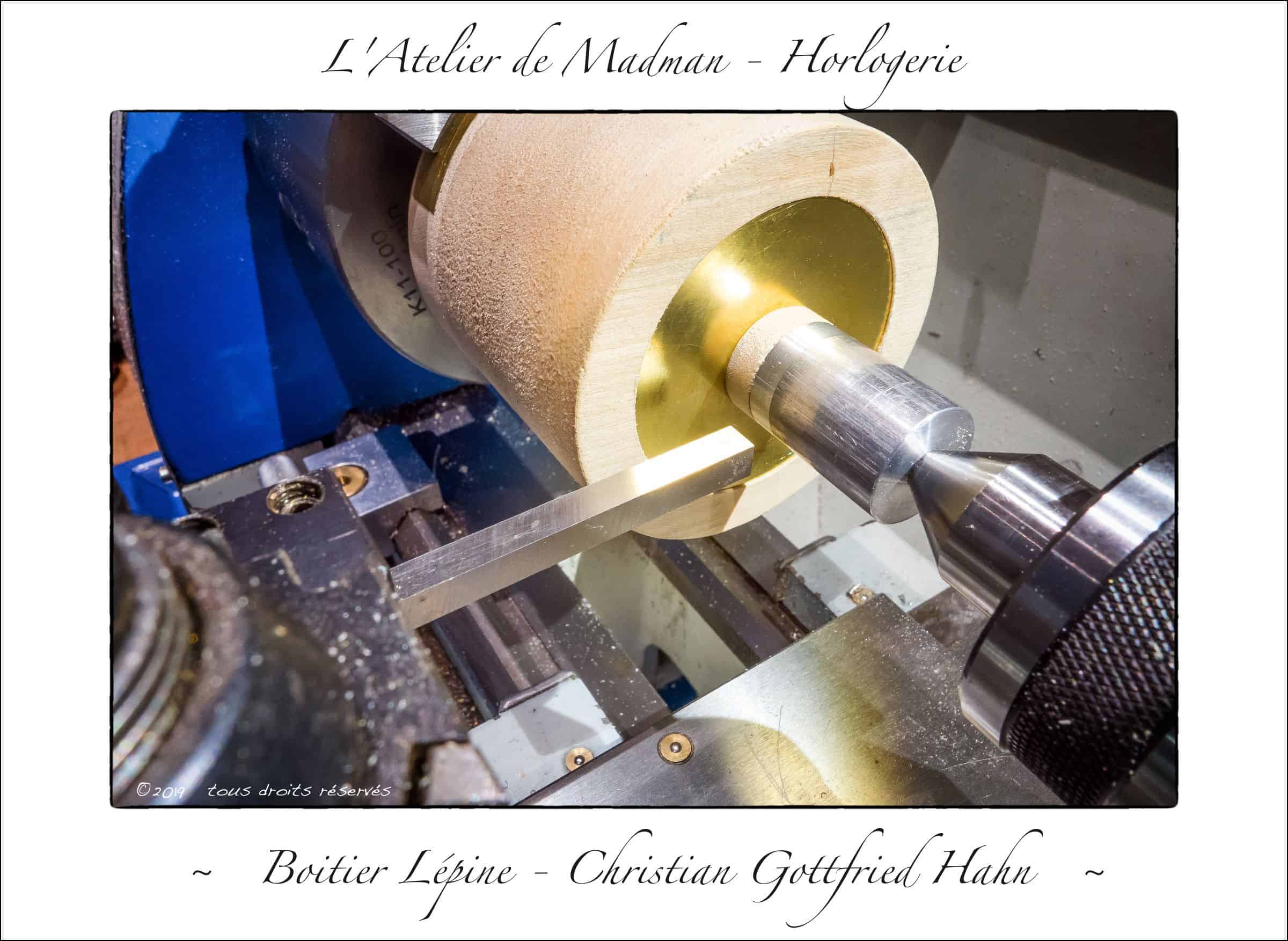

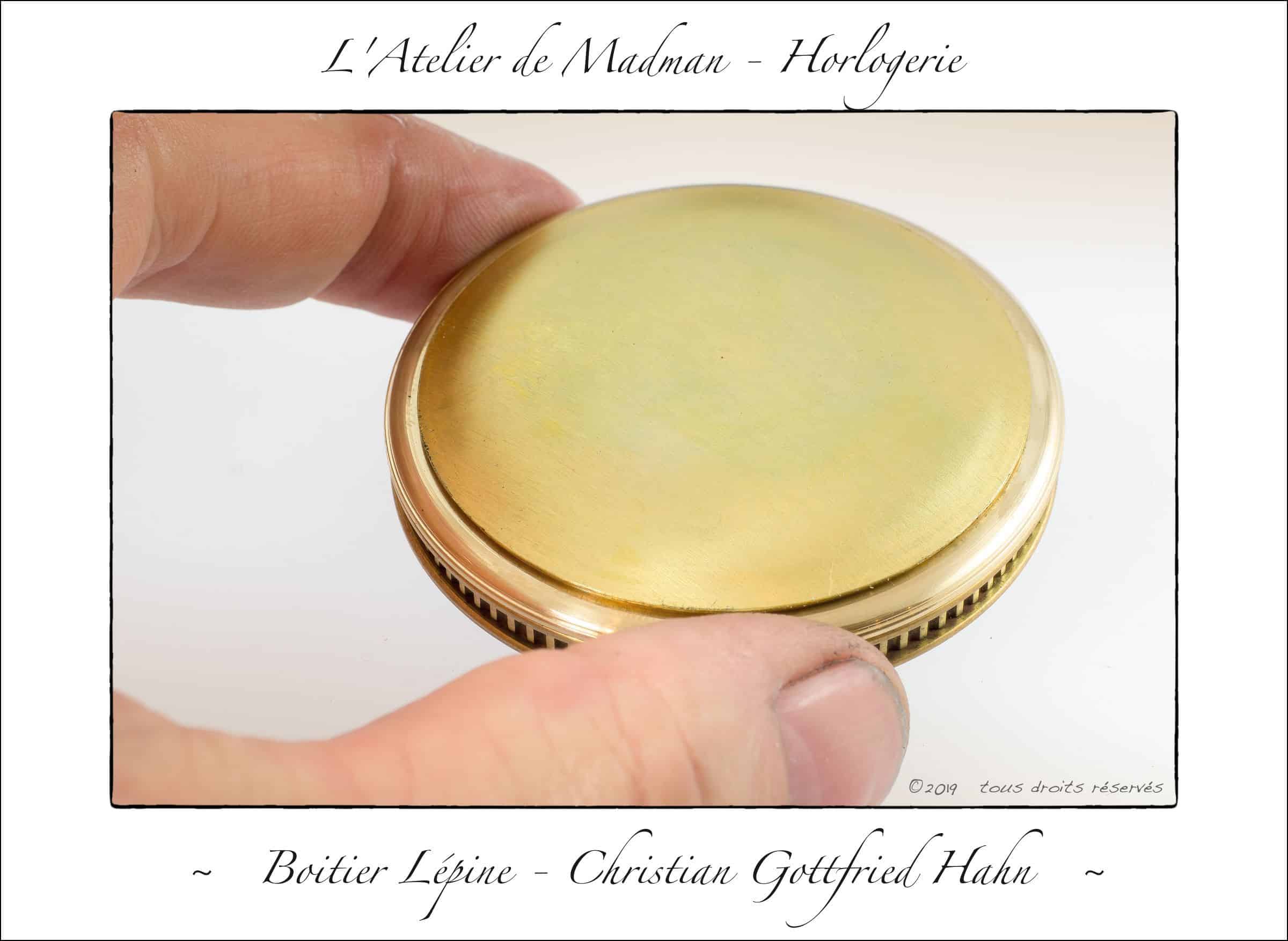

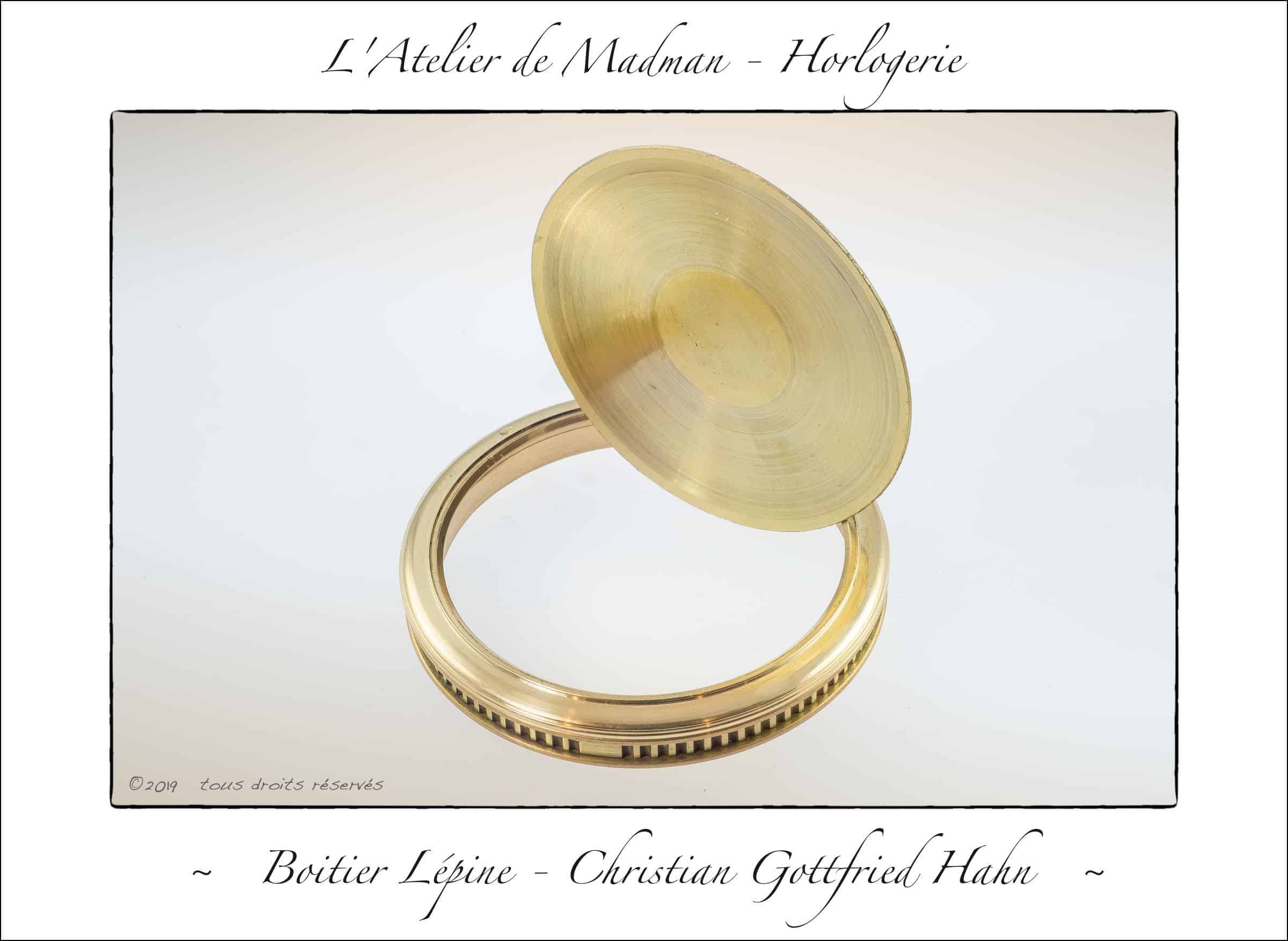

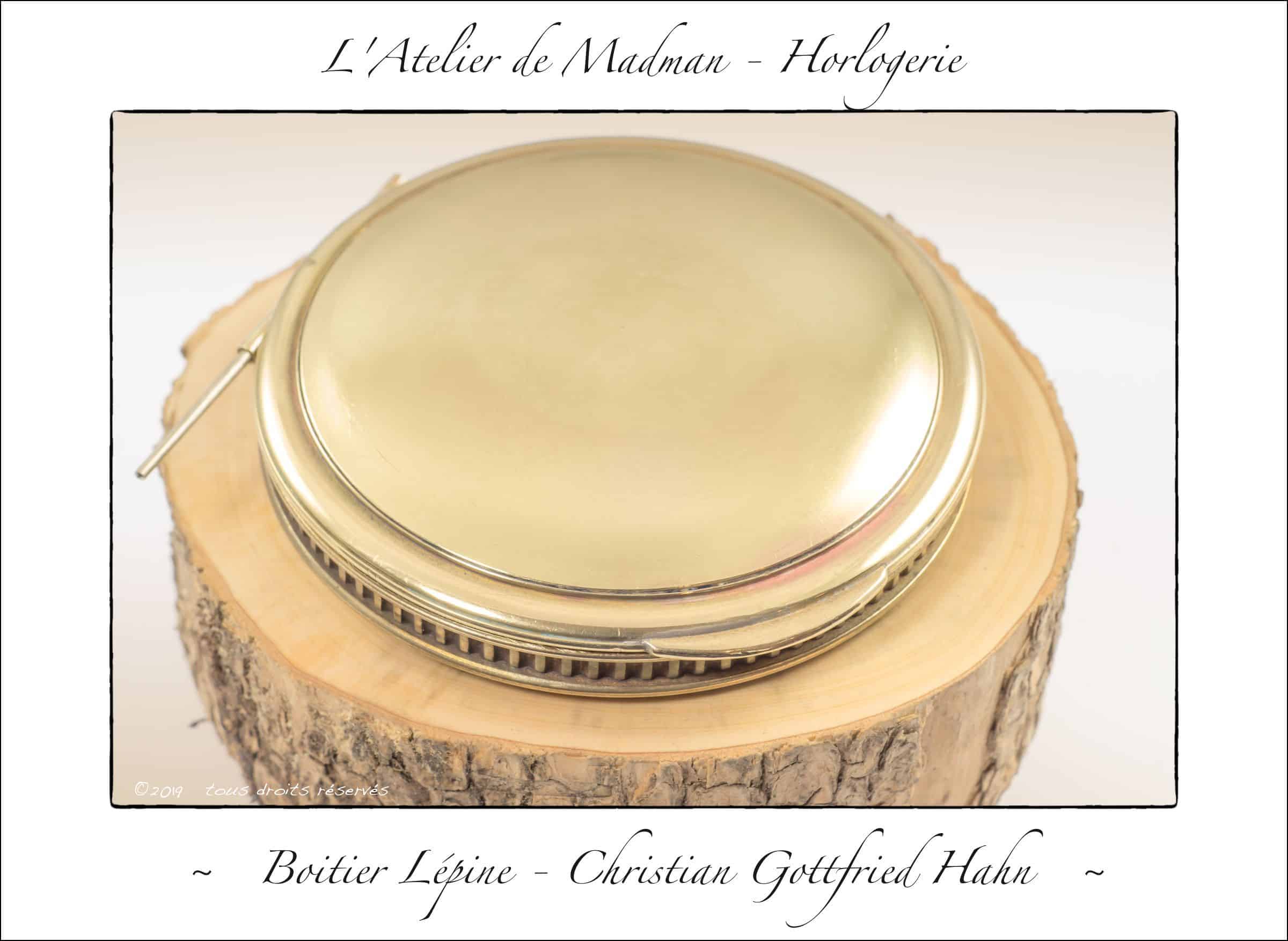

24 -25 septembre 2019 – Finitions de la lunette de fond sur le mandrin 6 mors. Suivies de la préparation et de l’usinage du couvercle. Un moule en bois de tilleul servira de gabarit pour presser la tôle de laiton dans sa forme voulue.

27 – 29 septembre 2019 – Usinage de l’oreille. L’oreille c’est la petite protubérance qui permet d’ouvrir le fond sans l’aide d’un couteau, en se servant de son pouce ou de l’ongle du pouce seulement. L’affaire n’est pas évidente et provoque quelques grattages de tête. Comment tenir cette oreille pour en tourner les contours ?

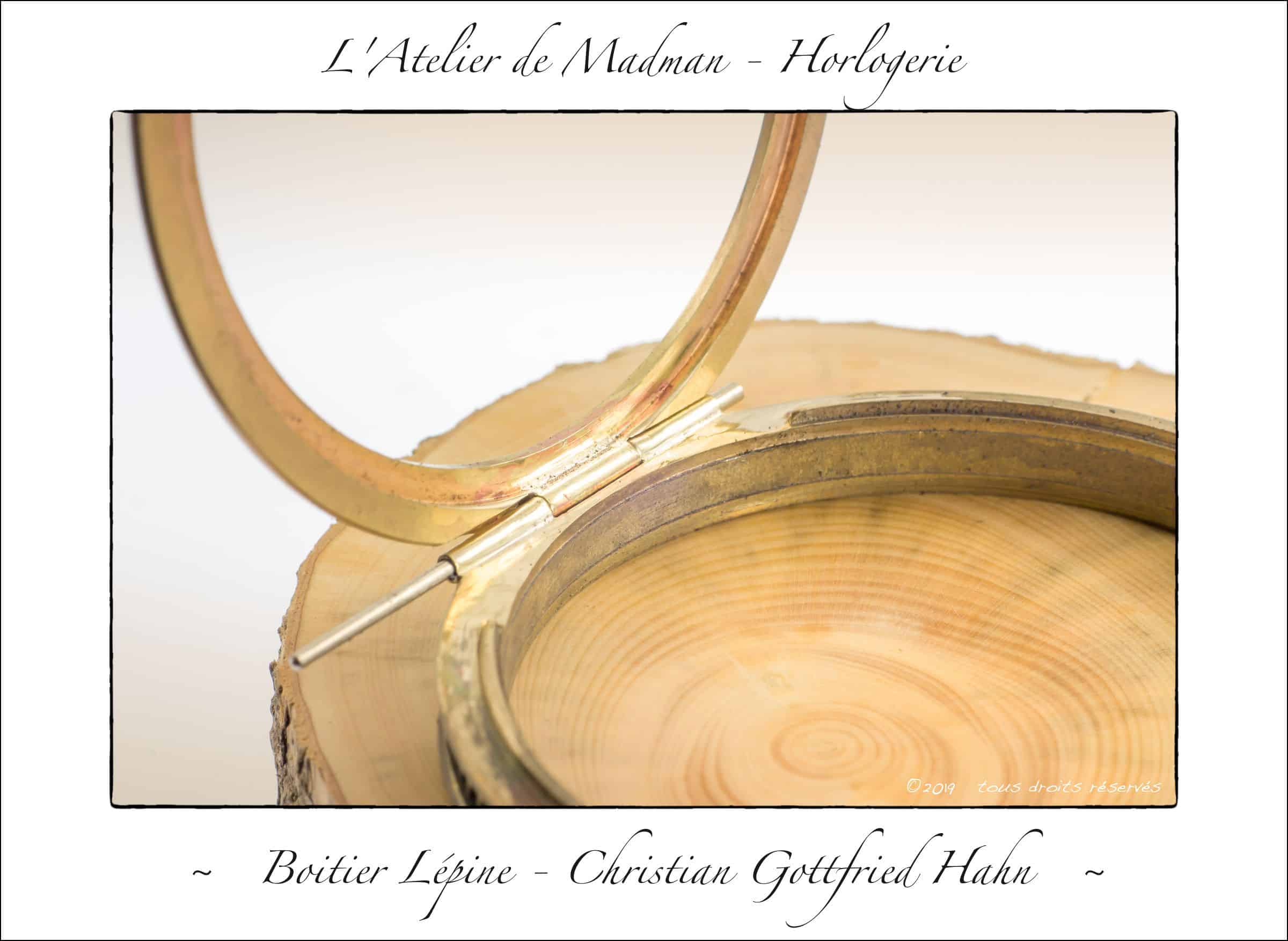

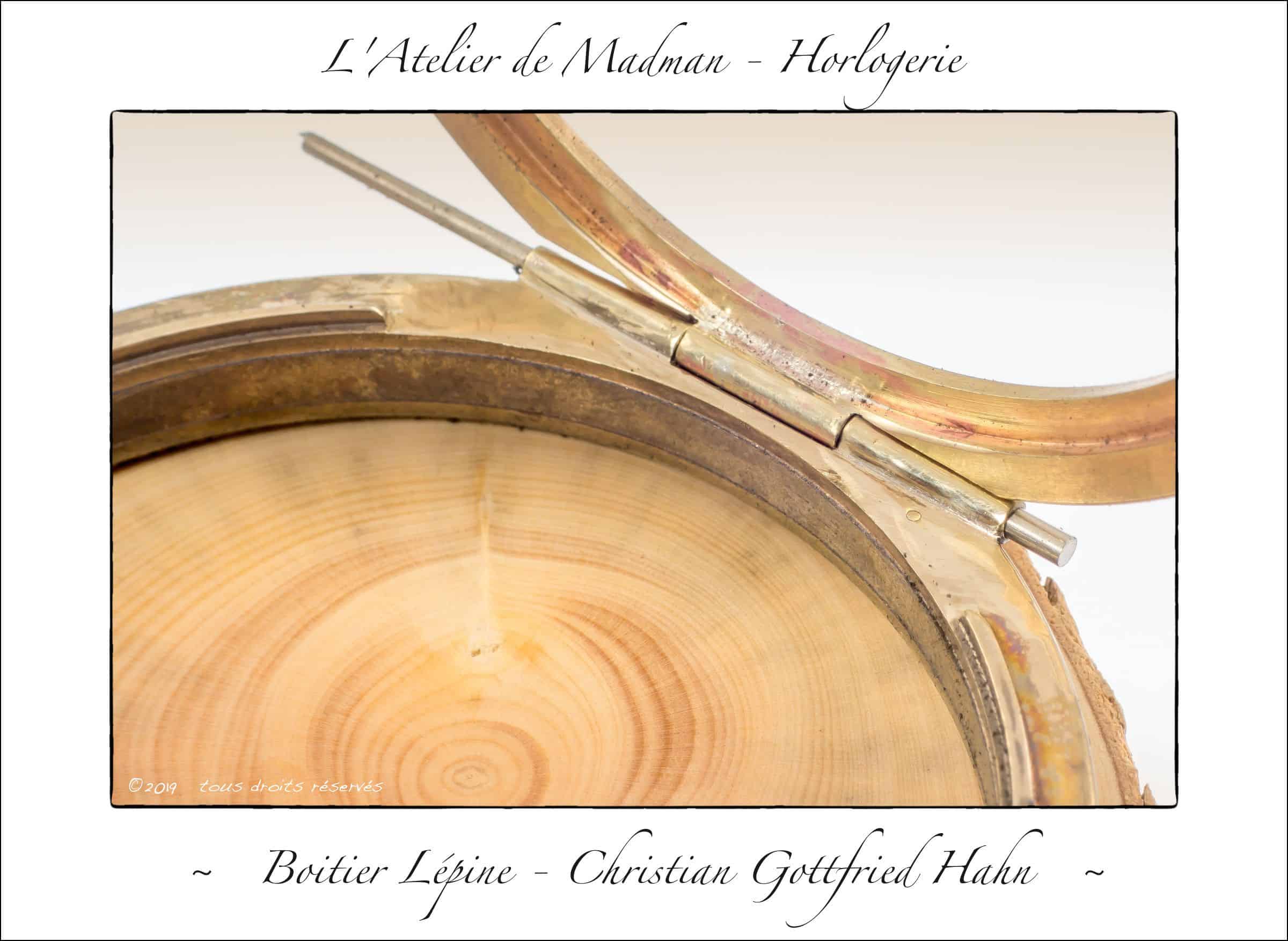

30 septembre – 1er octobre 2019 – Fraisage des gorges pour la charnière et préparation des tubes qui constitueront l’articulation proprement dite. Ces usinages sont délicats, il s’agit de ne pas se rater à ce stade ! Sans même évoquer la brasure…

CHAPITRE 3 – FINITIONS

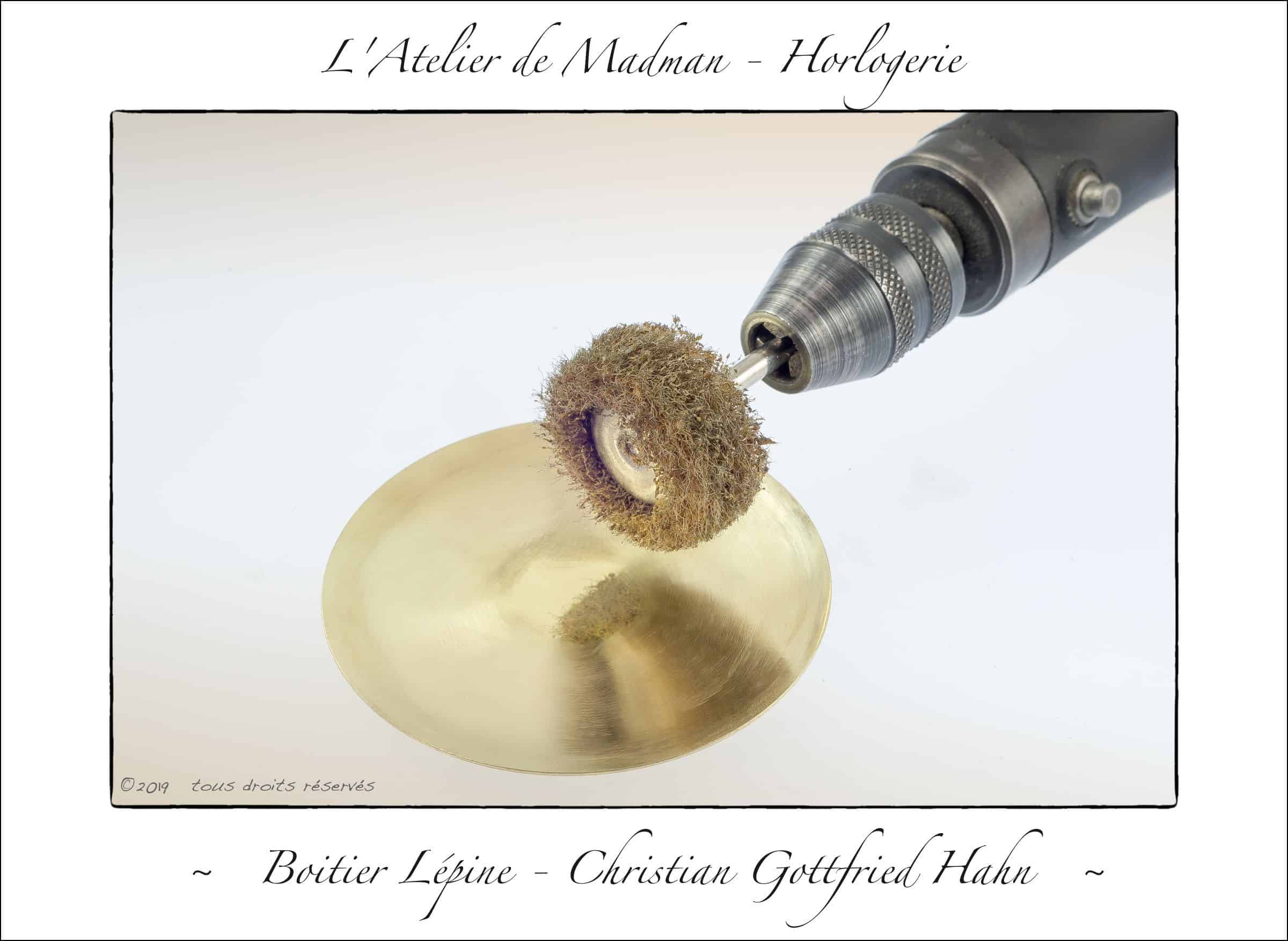

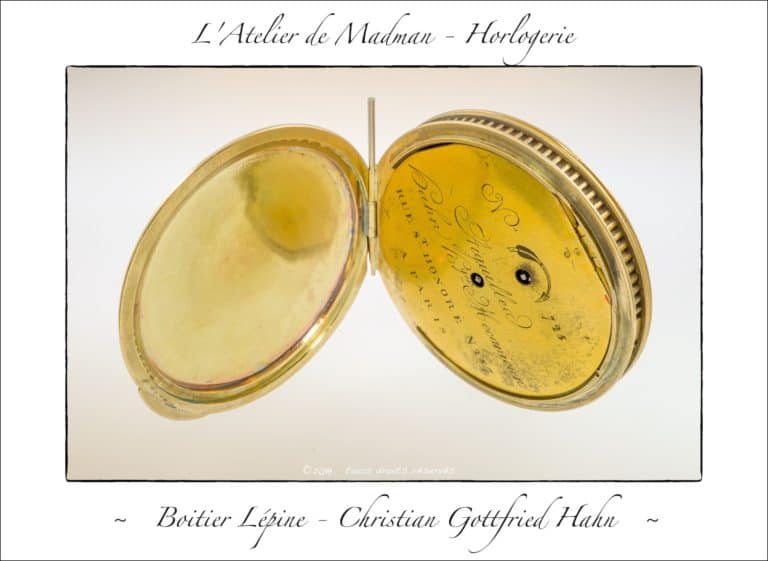

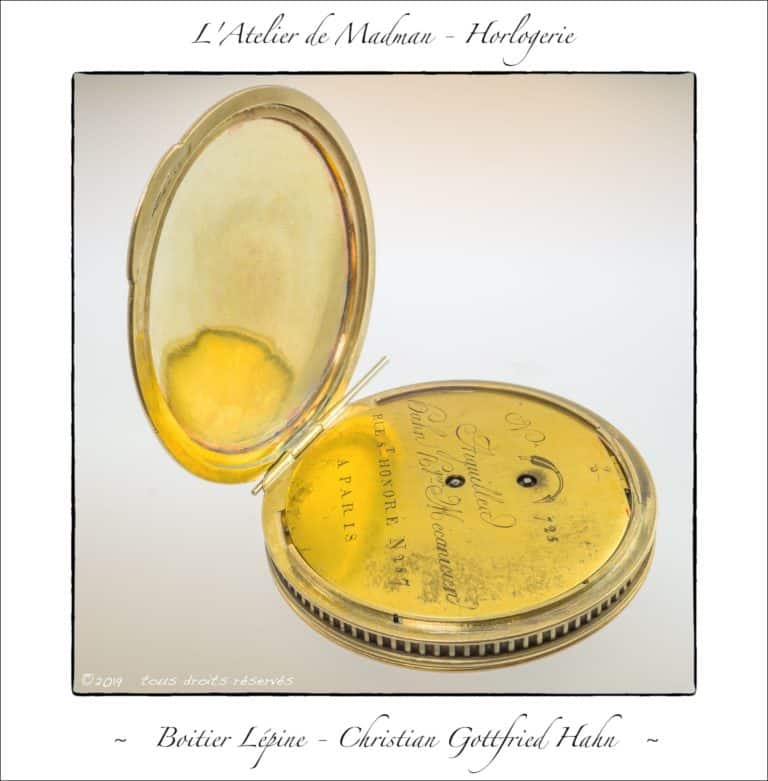

2 – 3 octobre 2019 – Brasure du tube de charnière sur la lunette et soudure à l’argent basse température du fond. Nettoyages, ajustements et polissages. Il restera à raccourcir les tubes et les aléser conique, puis chasser et couper l’axe de charnière.

4 octobre 2019 – Finitions d’emboitage, notamment limage de l’encoche pour accéder à l’ouverture du couvercle cache-poussière.

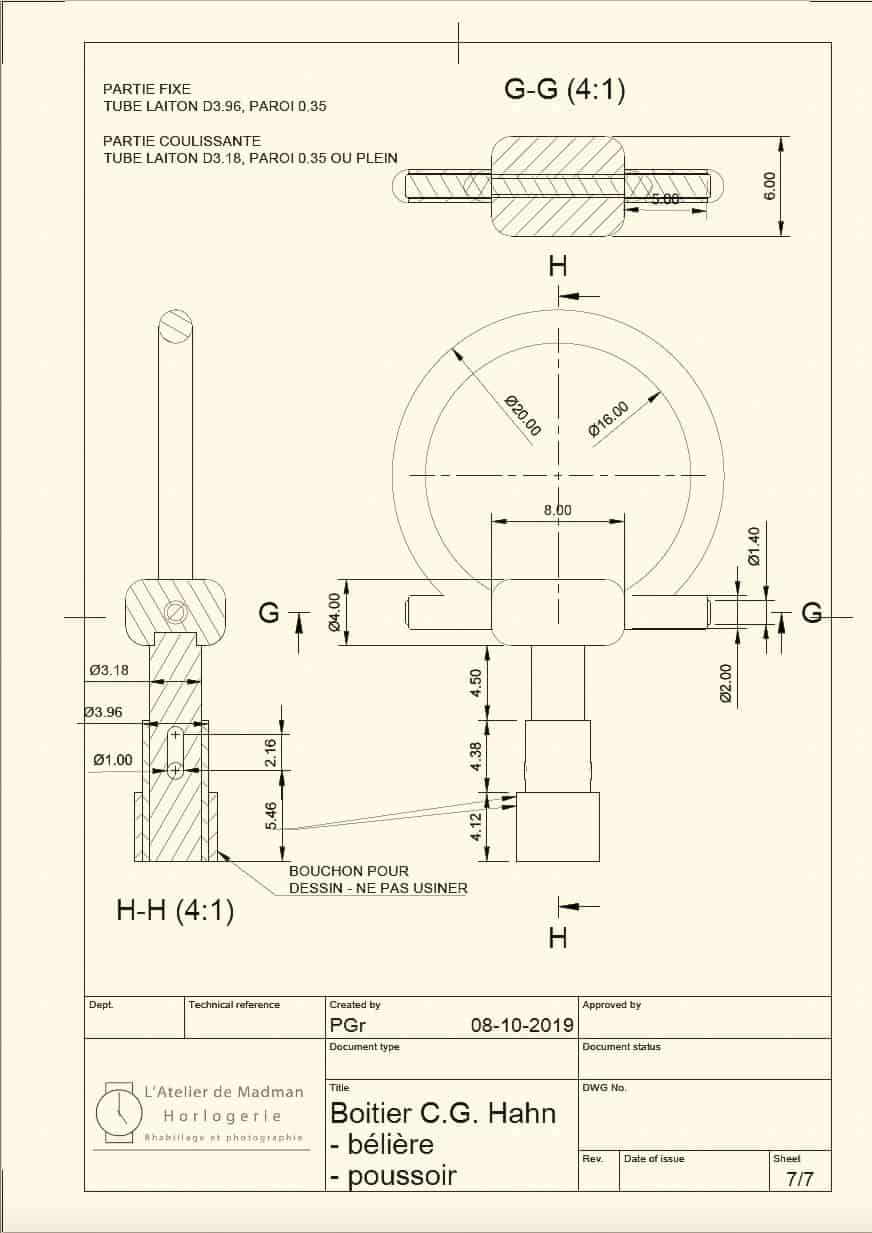

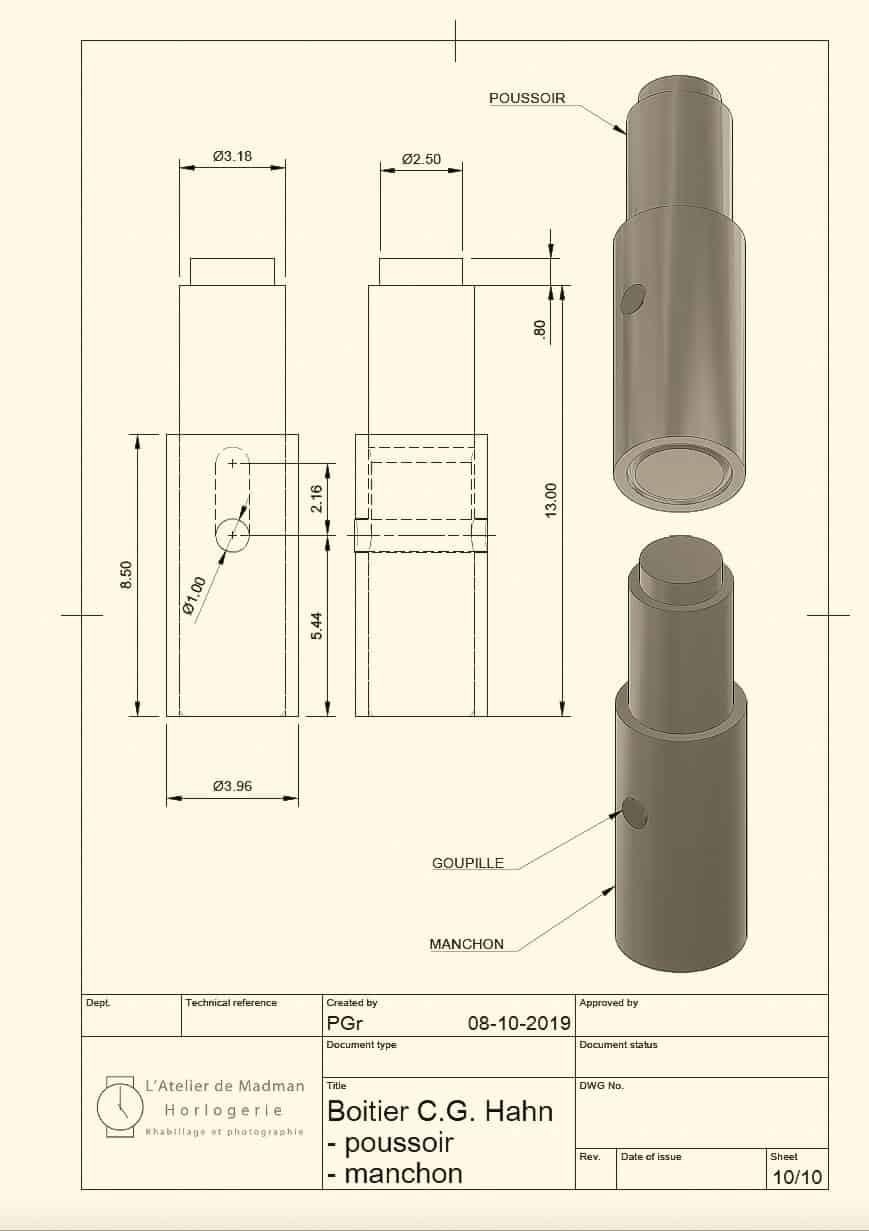

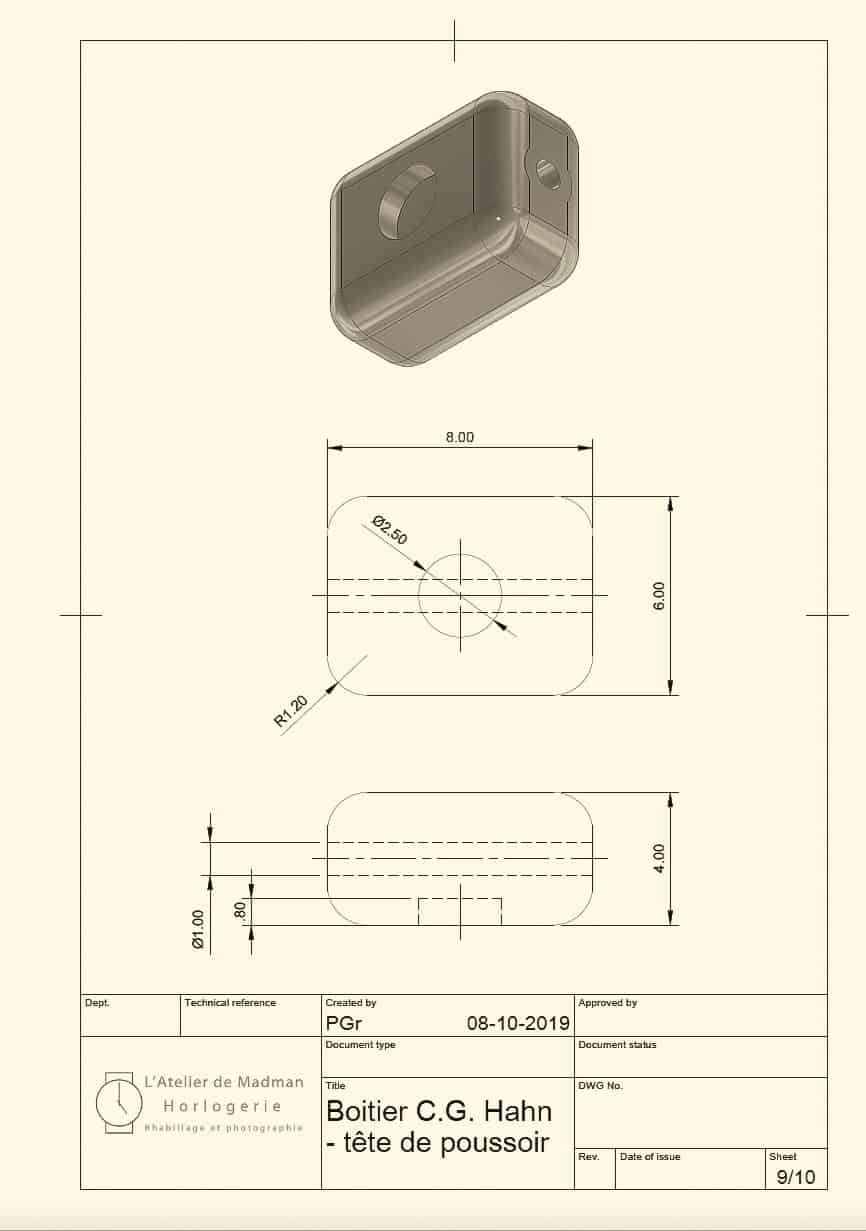

6 – 8 octobre 2019 – Ebauche de dessin pour le pendant-poussoir. La forme n’est pas définitive, elle sera adaptée en cours d’usinage. Le but du dessin est plutôt de vérifier les diamètres et longueurs des tubes.

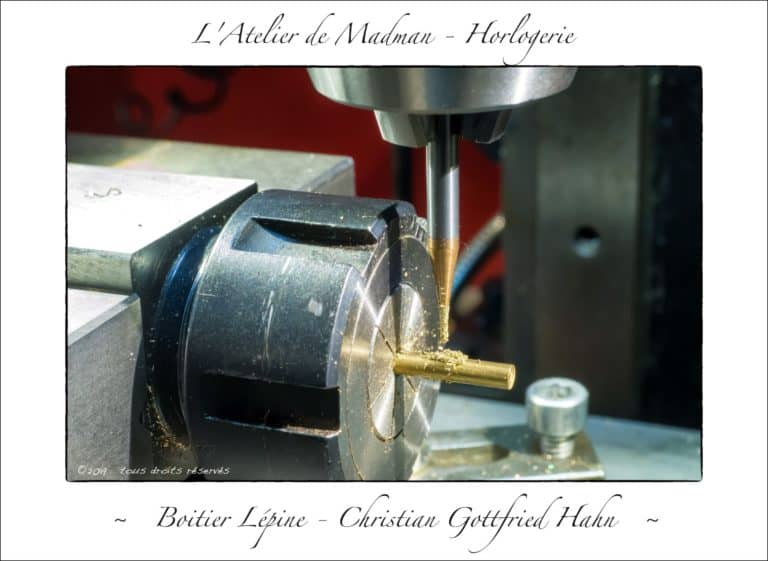

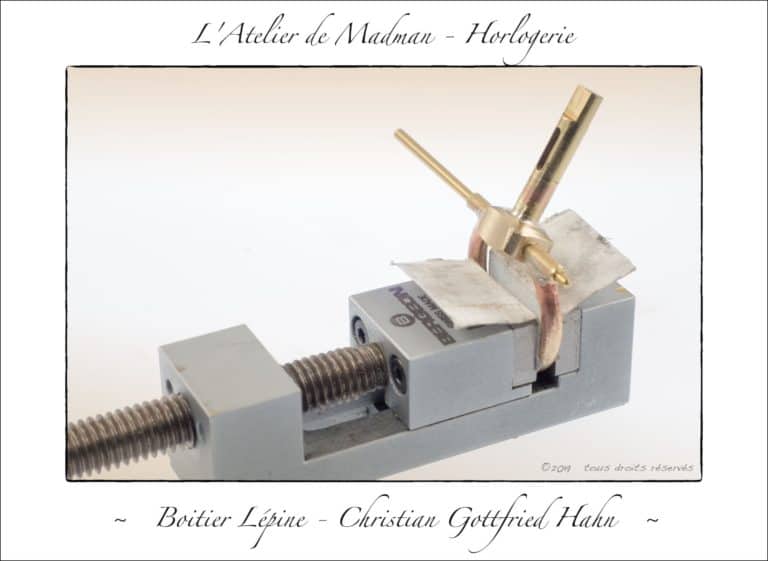

9 -11 octobre 2019 – Usinage du pendant-poussoir dans des tubes / barres de laiton.

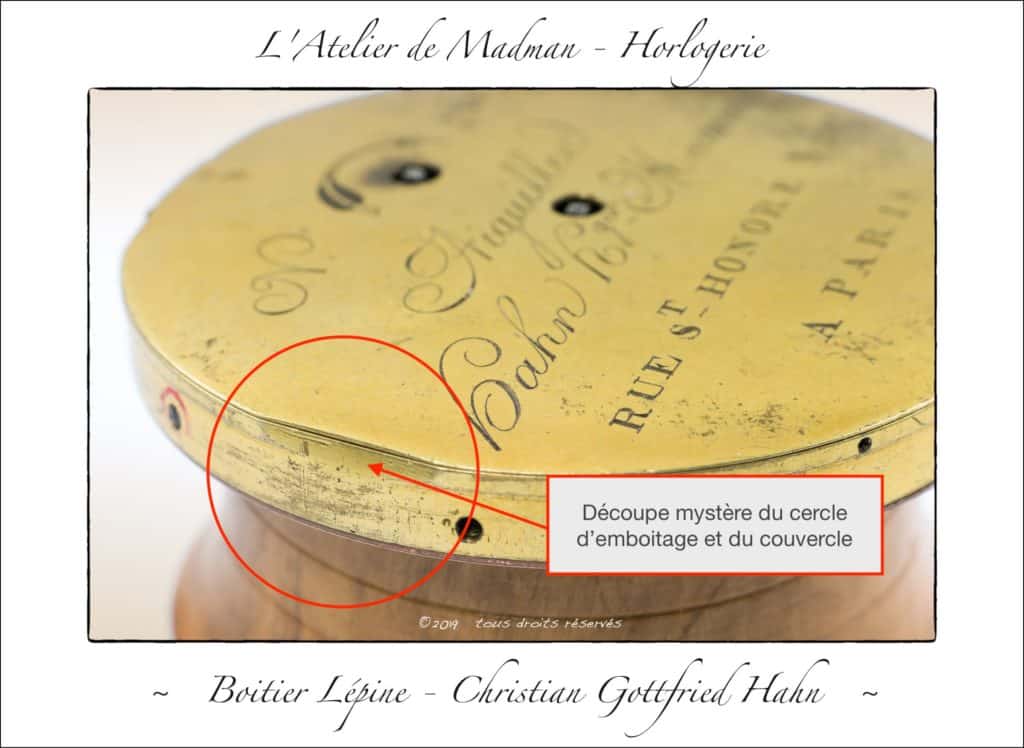

En passant : la photo témoin d’une singularité sur l’ensemble mouvement / cercle d’emboitage.

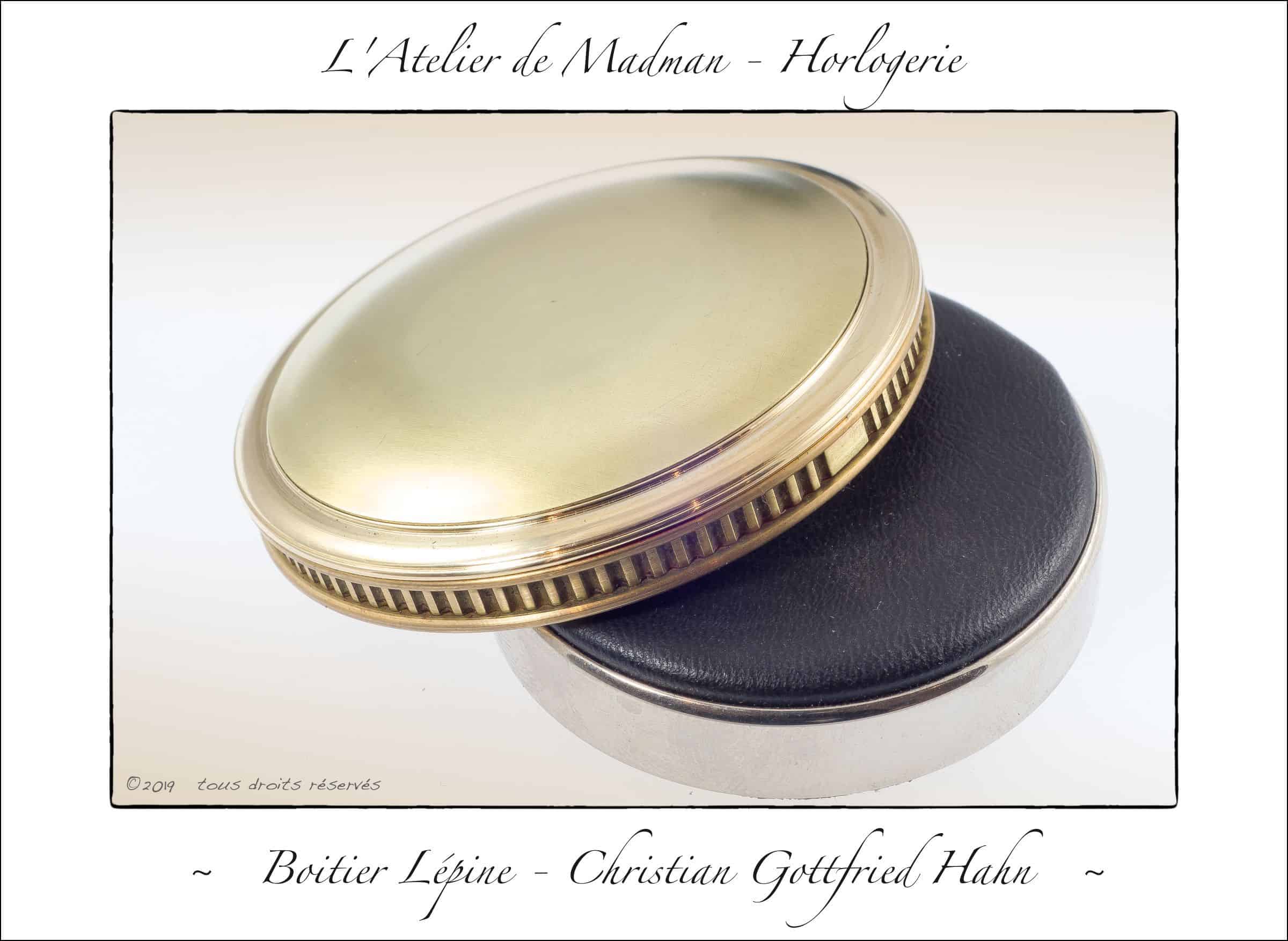

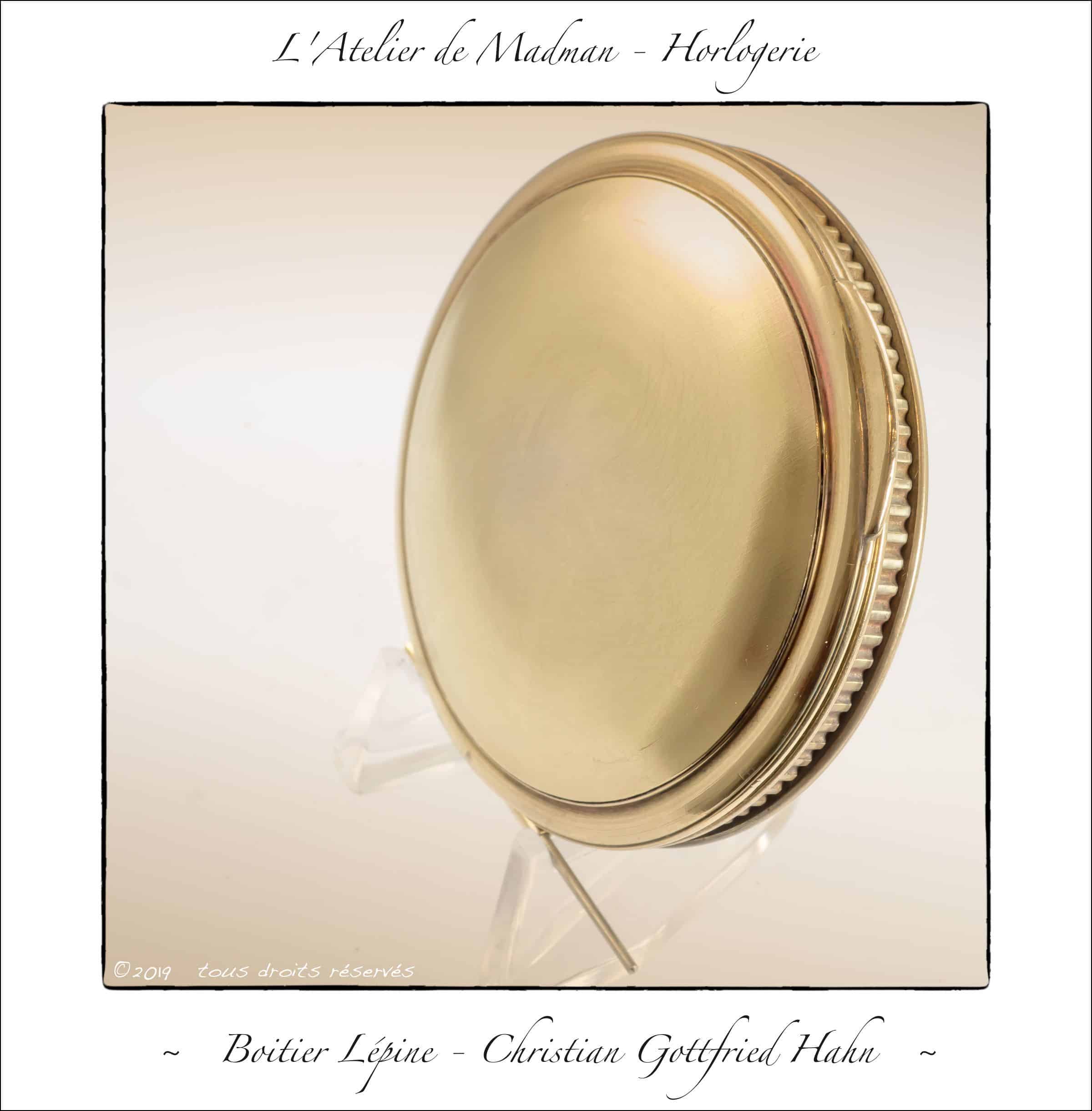

11 octobre 2019 – Fin de l’usinage du boitier ! En préparation : les premiers cris du bébé à sa renaissance…

Les premiers cris du bébé à sa renaissance ! La voix est discordante, il manque un bout de la partition, mais l’essentiel est là : il sait s’exprimer. Maintenant que l’habit est presque achevé on va s’occuper du mouvement pour qu’il retrouve une meilleure santé.

(à suivre…)

* * *